| –Я–Њ–ї—Г—З–µ–љ–Є–µ –Є—Б–Ї—Г—Б—Б—В–≤–µ–љ–љ—Л—Е –љ–∞–љ–Њ–Љ–∞—В–µ—А–Є–∞–ї–Њ–≤ | |

| –≠–љ—Ж–Є–Ї–ї–Њ–њ–µ–і–Є—П - –Т–Њ–Ј–љ–Є–Ї–љ–Њ–≤–µ–љ–Є–µ –Є —А–∞–Ј–≤–Є—В–Є–µ –љ–∞–љ–Њ–љ–∞—Г–Ї–Є | ||||||||||||||||||||||||||||||||||||||

|

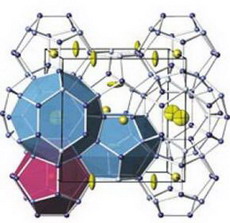

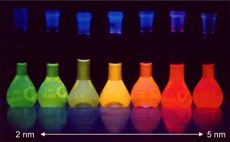

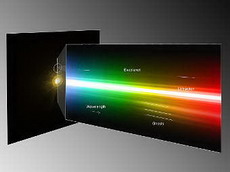

–Э–∞–љ–Њ—В–µ—Е–љ–Њ–ї–Њ–≥–Є–Є вАФ —Н—В–Њ —В–µ—Е–љ–Њ–ї–Њ–≥–Є–Є XXI –≤–µ–Ї–∞. –Ш —В–∞ —Б—В—А–∞–љ–∞, –Ї–Њ—В–Њ—А–∞—П –±—Г–і–µ—В –Є—Е –≤–љ–µ–і—А—П—В—М, —Б—В–∞–љ–µ—В –ї–Є–і–µ—А–Њ–Љ XXI –≤–µ–Ї–∞... –Ф–ї—П –Є—Б—Б–ї–µ–і–Њ–≤–∞–љ–Є—П –Њ–±—К–µ–Ї—В–Њ–≤ –Є –њ—А–Њ—Ж–µ—Б—Б–Њ–≤ –љ–∞–љ–Њ—В–µ—Е–љ–Њ–ї–Њ–≥–Є–Є, —Б–Њ–Ј–і–∞–љ–Є—П –љ–∞–љ–Њ—Б–Є—Б—В–µ–Љ –Є —А–∞–Ј–≤–Є—В–Є—П –љ–∞–љ–Њ–Є–љ–і—Г—Б—В—А–Є–Є –±—Л–ї–Њ –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ —А–∞–Ј—А–∞–±–Њ—В–∞—В—М —Н—Д—Д–µ–Ї—В–Є–≤–љ—Л–µ —Б–њ–Њ—Б–Њ–±—Л –њ–Њ–ї—Г—З–µ–љ–Є—П –љ–∞–љ–Њ—Б—В—А—Г–Ї—В—Г—А –Є –љ–∞–љ–Њ–Љ–∞—В–µ—А–Є–∞–ї–Њ–≤ –≤ –і–Њ—Б—В–∞—В–Њ—З–љ–Њ–Љ (–Ї–Њ–Љ–Љ–µ—А—З–µ—Б–Ї–Њ–Љ –Є–ї–Є –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ–Њ–Љ) –Ї–Њ–ї–Є—З–µ—Б—В–≤–µ. –Ш—Б—Е–Њ–і–љ—Л–Љ —Б—Л—А—М–µ–Љ –і–ї—П –љ–∞–љ–Њ–Љ–∞—В–µ—А–Є–∞–ї–Њ–≤ —П–≤–ї—П—О—В—Б—П –≤ –њ–µ—А–≤—Г—О –Њ—З–µ—А–µ–і—М –Љ–µ—В–∞–ї–ї—Л –Є –Є—Е –Њ–Ї—Б–Є–і—Л (–љ–∞–њ—А–Є–Љ–µ—А, –њ–Њ—А–Њ—И–Ї–Є –Њ–Ї—Б–Є–і–∞ —В–Є—В–∞–љ–∞, –Њ–Ї—Б–Є–і–∞ –Ї–Њ–±–∞–ї—М—В–∞ –Є –і—А.), –Љ–Њ–љ—В–Љ–Њ—А–Є–ї–ї–Њ–љ–Є—В, –њ—А–Є—А–Њ–і–љ—Л–µ –Є —Б–Є–љ—В–µ—В–Є—З–µ—Б–Ї–Є–µ –њ–Њ–ї–Є–Љ–µ—А—Л. –Ъ—А–Њ–Љ–µ —В–Њ–≥–Њ, –≤ –†–Њ—Б—Б–Є–Є –Є–Љ–µ—О—В—Б—П —Ж–µ–љ–љ—Л–µ –Њ—В—Е–Њ–і—Л –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤, –њ–µ—А–µ—А–∞–±–Њ—В–Ї–∞ –Ї–Њ—В–Њ—А—Л—Е –њ–Њ–Ј–≤–Њ–ї—П–µ—В –њ–Њ–ї—Г—З–∞—В—М –Ї–Њ–Љ–њ–Њ–љ–µ–љ—В—Л, –Є—Б–њ–Њ–ї—М–Ј—Г–µ–Љ—Л–µ –≤ –љ–∞–љ–Њ—В–µ—Е–љ–Њ-–ї–Њ–≥–Є—П—Е –і–ї—П –≤—Л–њ—Г—Б–Ї–∞ –њ—А–Њ–і—Г–Ї—Ж–Є–Є —Б –і–Њ—Б—В–∞—В–Њ—З–љ–Њ –≤—Л—Б–Њ–Ї–Є–Љ–Є —Н–Ї—Б–њ–ї—Г–∞—В–∞—Ж–Є–Њ–љ–љ—Л–Љ–Є —Б–≤–Њ–є—Б—В–≤–∞–Љ–Є. –Т —З–∞—Б—В–љ–Њ—Б—В–Є, –њ—А–Є —Б–Є–љ—В–µ–Ј–µ –љ–∞-–љ–Њ–њ–Њ–ї–Є–Љ–µ—А–љ—Л—Е –Ї–Њ–Љ–њ–Њ–Ј–Є—Ж–Є–Њ–љ–љ—Л—Е –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤ —Б —А–µ–Ї–Њ—А–і–љ—Л–Љ–Є —Д–Є–Ј–Є–Ї–Њ-—Е–Є–Љ–Є—З–µ—Б–Ї–Є–Љ–Є –Є —Н–Ї—Б–њ–ї—Г–∞—В–∞—Ж–Є–Њ–љ–љ—Л–Љ–Є —Е–∞—А–∞–Ї—В–µ—А–Є—Б—В–Є–Ї–∞–Љ–Є. –Э–∞–љ–Њ—Б–Є—Б—В–µ–Љ—Л –љ–∞ –Њ—Б–љ–Њ–≤–µ –њ—А–Є—А–Њ–і–љ—Л—Е –њ–Њ–ї–Є–Љ–µ—А–Њ–≤ –Љ–Њ–≥—Г—В —Б–ї—Г–ґ–Є—В—М –Є—Б–Ї–ї—О—З–Є—В–µ–ї—М–љ–Њ —Н—Д—Д–µ–Ї—В–Є–≤–љ—Л–Љ–Є –љ–Њ—Б–Є—В–µ–ї—П–Љ–Є –±–Є–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Є –∞–Ї—В–Є–≤–љ—Л—Е –≤–µ—Й–µ—Б—В–≤, —Б–Њ—А–±–µ–љ—В–Њ–≤ –Є –і—А—Г–≥–Є—Е –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤, –Ъ–Њ—В–Њ—А—Л–µ –∞–Ї—В–Є–≤–љ–Њ –Є—Б–њ–Њ–ї—М–Ј—Г—О—В—Б—П –≤ –Љ–µ–і–Є—Ж–Є–љ–µ, —Д–∞—А–Љ–∞—Ж–µ–≤—В–Є–Ї–µ, –њ—А–Є —А–µ—И–µ–љ–Є–Є —Н–Ї–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Є—Е –њ—А–Њ–±–ї–µ–Љ, —Б–≤—П–Ј–∞–љ–љ—Л—Е —Б —Г—В–Є–ї–Є–Ј–∞—Ж–Є–µ–є —В–Њ–Ї—Б–Є—З–љ—Л—Е –Ї–Њ–Љ–њ–Њ–љ–µ–љ—В–Њ–≤ –њ–Њ—З–≤—Л, –≤–Њ–і—Л, –∞—В–Љ–Њ—Б—Д–µ—А—Л, –≤ –∞–≥—А–Њ–њ—А–Њ–Љ—Л—И–ї–µ–љ–љ–Њ–Љ –Ї–Њ–Љ–њ–ї–µ–Ї—Б–µ. –У—А–∞—Д–Є—В вАФ –Њ–њ—В–Є–Љ–∞–ї—М–љ—Л–є –Љ–∞—В–µ—А–Є–∞–ї –і–ї—П –њ–Њ–ї—Г—З–µ–љ–Є—П —Д—Г–ї–ї–µ—А–µ-–љ–Њ–≤, –њ–Њ—Б–Ї–Њ–ї—М–Ї—Г –µ–≥–Њ —Б—В—А—Г–Ї—В—Г—А–∞ –Є–Љ–µ–µ—В –Љ–љ–Њ–≥–Њ –Њ–±—Й–µ–≥–Њ —Б–Њ —Б—В—А—Г–Ї—В—Г—А–Њ–є —Д—Г–ї–ї–µ—А–µ–љ–Њ–≤. –Ю–і–љ–∞–Ї–Њ –≤ –љ–∞—Б—В–Њ—П—Й–µ–µ –≤—А–µ–Љ—П –≤–µ–і—Г—В—Б—П –Є–љ—В–µ–љ—Б–Є–≤–љ—Л–µ –њ–Њ–Є—Б–Ї–Є –Є –і—А—Г–≥–Є—Е —Б–њ–Њ—Б–Њ–±–Њ–≤ —Б–Є–љ—В–µ–Ј–∞, –≤ –Ї–Њ—В–Њ—А—Л—Е –Є—Б—Е–Њ–і–љ—Л–Љ —Б—Л—А—М–µ–Љ —Б–ї—Г–ґ–∞—В, –љ–∞–њ—А–Є–Љ–µ—А, —Б–Љ–Њ–ї–Є—Б—В—Л–µ –Њ—Б—В–∞—В–Ї–Є –њ–Є—А–Њ–ї–Є–Ј–∞ —Г–≥–ї–µ—А–Њ–і—Б–Њ–і–µ—А–ґ–∞—Й–Є—Е –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤, –љ–∞—Д—В–∞–ї–Є–љ–∞ –Є —А—П–і–∞ –і—А—Г–≥–Є—Е –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤. –Т —В–∞–±–ї. 2 –њ—А–µ–і—Б—В–∞–≤–ї–µ–љ—Л –љ–∞–Є–±–Њ–ї–µ–µ —А–∞—Б–њ—А–Њ—Б—В—А–∞–љ–µ–љ–љ—Л–µ —Б–њ–Њ—Б–Њ–±—Л –њ–Њ–ї—Г—З–µ–љ–Є—П –љ–∞–љ–Њ–Љ–∞—В–µ—А–Є–∞–ї–Њ–≤.

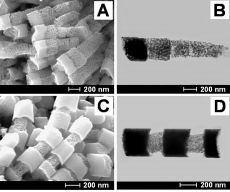

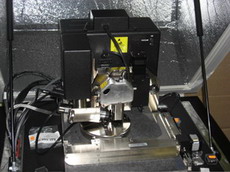

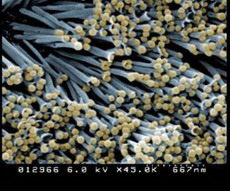

–Ш–Ј–≤–µ—Б—В–љ—Л —А–∞–±–Њ—В—Л, –≤ –Ї–Њ—В–Њ—А—Л—Е —Н–ї–µ–Ї—В—А–Є—З–µ—Б–Ї—Г—О –і—Г–≥—Г –Љ–µ–ґ–і—Г —Н–ї–µ–Ї—В—А–Њ–і–∞–Љ–Є –њ—А–Њ–њ—Г—Б–Ї–∞—О—В –≤ —Б—А–µ–і–µ —А–∞—Б—В–≤–Њ—А–Є—В–µ–ї—П вАФ —В–Њ–ї—Г–Њ–ї–∞ –Є –±–µ–љ–Ј–Њ–ї–∞. –Я—А–Є —Н—В–Њ–Љ, –Ї–∞–Ї –њ–Њ–Ї–∞–Ј—Л–≤–∞–µ—В –њ–Њ—Б–ї–µ–і—Г—О—Й–Є–є –Љ–∞—Б—Б-—Б–њ–µ–Ї—В—А–Њ–Љ–µ—В—А–Є—З–µ—Б–Ї–Є–є –∞–љ–∞–ї–Є–Ј, —А–∞—Б—В–≤–Њ—А–Є—В–µ–ї—М –Ј–∞–њ–Њ–ї–љ—П–µ—В—Б—П –Ї–ї–∞—Б—В–µ—А–∞–Љ–Є —Г–≥–ї–µ—А–Њ–і–∞ —Б —З–Є—Б–ї–Њ–Љ –∞—В–Њ–Љ–Њ–≤, –Љ–µ–љ—П—О—Й–Є–Љ—Б—П –Њ—В 4 –і–Њ 76. –У–∞–Ј–Њ—Д–∞–Ј–љ—Л–є –Љ–µ—В–Њ–і (–њ—А–Є 4000 ¬∞–° –Є –≤—Л—И–µ), –Њ–±—Л—З–љ–Њ –Є—Б–њ–Њ–ї—М–Ј—Г–µ–Љ—Л–є –і–ї—П –њ–Њ–ї—Г—З–µ–љ–Є—П —Д—Г–ї–ї–µ—А–µ–љ–∞ –°–±0–°–Э–Ґ, –≥–Њ–і–Є—В—Б—П —В–Њ–ї—М–Ї–Њ –і–ї—П ¬Ђ–≥–Њ—Б—В–µ–≤—Л—Е¬ї –Љ–Њ–ї–µ–Ї—Г–ї, –Ї–Њ—В–Њ—А—Л–µ —В–µ—А–Љ–Є—З–µ—Б–Ї–Є —Б—В–∞–±–Є–ї—М–љ—Л –Є –Љ–Њ–≥—Г—В –њ–Њ–і–≤–µ—А–≥–∞—В—М—Б—П —Б—Г–±–ї–Є–Љ–∞—Ж–Є–Є –Є–ї–Є –Є—Б–њ–∞—А–µ–љ–Є—О. –Э–∞–Є–±–Њ–ї–µ–µ —Н—Д—Д–µ–Ї—В–Є–≤–љ—Л–є —Б–њ–Њ—Б–Њ–± –њ–Њ–ї—Г—З–µ–љ–Є—П —Д—Г–ї–ї–µ—А–µ–љ–Њ–≤ –Њ—Б–љ–Њ–≤–∞–љ –љ–∞ —В–µ—А–Љ–Є—З–µ—Б–Ї–Њ–Љ —А–∞–Ј–ї–Њ–ґ–µ–љ–Є–Є –≥—А–∞—Д–Є—В–∞. –Ш—Б–њ–Њ–ї—М–Ј—Г—О—В—Б—П –Ї–∞–Ї —Н–ї–µ–Ї—В—А–Њ–ї–Є—В–Є—З–µ—Б–Ї–Є–є –љ–∞–≥—А–µ–≤ –≥—А–∞—Д–Є—В–Њ–≤–Њ–≥–Њ —Н–ї–µ–Ї—В—А–Њ–і–∞, —В–∞–Ї –Є –ї–∞–Ј–µ—А–љ–Њ–µ –Њ–±–ї—Г—З–µ–љ–Є–µ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –≥—А–∞—Д–Є—В–∞. –Э–∞ —А–Є—Б. 18 –њ–Њ–Ї–∞–Ј–∞–љ–∞ –њ—А–Њ—Б—В–µ–є—И–∞—П —Б—Е–µ–Љ–∞ —Г—Б—В–∞–љ–Њ–≤–Ї–Є –і–ї—П –њ–Њ–ї—Г—З–µ–љ–Є—П —Д—Г–ї–ї–µ—А–µ–љ–Њ–≤, –њ—А–µ–і–ї–Њ–ґ–µ–љ–љ–∞—П –Т. –Ъ—А–µ—В—З–Љ–µ—А–Њ–Љ. –†–∞—Б–њ—Л–ї–µ–љ–Є–µ –≥—А–∞—Д–Є—В–∞ –Њ—Б—Г—Й–µ—Б—В–≤–ї—П–µ—В—Б—П –њ—А–Є –њ—А–Њ–њ—Г—Б–Ї–∞–љ–Є–Є —З–µ—А–µ–Ј –µ–≥–Њ —Н–ї–µ–Ї—В—А–Њ–і—Л 1, —А–∞—Б–њ–Њ–ї–Њ–ґ–µ–љ–љ—Л–µ –љ–∞ –Њ—Е–ї–∞–ґ–і–∞–µ–Љ—Л—Е —И–Є–љ–∞—Е 2 —В–Њ–Ї–∞ —Б —З–∞—Б—В–Њ—В–Њ–є 60 –У—Ж, —Б–Є–ї–Њ–є —В–Њ–Ї–∞ –Њ—В 100 –і–Њ 200 –Р –Є –љ–∞–њ—А—П–ґ–µ–љ–Є–µ–Љ 10вАФ20 –Т. –†–µ–≥—Г–ї–Є—А—Г—П –љ–∞—В—П–ґ–µ–љ–Є–µ –њ—А—Г–ґ–Є–љ 4, –Љ–Њ–ґ–љ–Њ –і–Њ–±–Є—В—М—Б—П, —З—В–Њ–±—Л –Њ—Б–љ–Њ–≤–љ–∞—П —З–∞—Б—В—М –њ–Њ–і–≤–Њ–і–Є–Љ–Њ–є –Љ–Њ—Й–љ–Њ—Б—В–Є –≤—Л–і–µ–ї—П–ї–∞—Б—М –≤ –і—Г–≥–µ, –∞ –љ–µ –≤ –≥—А–∞—Д–Є—В–Њ–≤–Њ–Љ —Б—В–µ—А–ґ–љ–µ. –Ъ–∞–Љ–µ—А–∞ –Ј–∞–њ–Њ–ї–љ—П–µ—В—Б—П –≥–µ–ї–Є–µ–Љ —Б –і–∞–≤–ї–µ–љ–Є–µ–Љ 100 —В–Њ—А—А (—В–Њ –ґ–µ, —З—В–Њ 1 –Љ–Љ —А—В. —Б—В.)-–≠—Д—Д–µ–Ї—В–Є–≤–љ–Њ—Б—В—М –Є—Б–њ–∞—А–µ–љ–Є—П –≥—А–∞—Д–Є—В–∞ –≤ —Н—В–Њ–є —Г—Б—В–∞–љ–Њ–≤–Ї–µ –Љ–Њ–ґ–µ—В –і–Њ—Б—В–Є–≥–∞—В—М 10 –≥/–Т. –Я—А–Є —Н—В–Њ–Љ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В—М –Љ–µ–і–љ–Њ–≥–Њ –Ї–Њ—А–њ—Г—Б–∞ 3, –Њ—Е–ї–∞–ґ–і–∞–µ–Љ–Њ–≥–Њ –≤–Њ–і–Њ–є, –њ–Њ–Ї—А—Л–≤–∞–µ—В—Б—П –њ—А–Њ–і—Г–Ї—В–Њ–Љ –Є—Б–њ–∞—А–µ–љ–Є—П –≥—А–∞—Д–Є—В–∞, —В–Њ –µ—Б—В—М –≥—А–∞—Д–Є—В–Њ–≤–Њ–є —Б–∞–ґ–µ–є. –Х—Б–ї–Є –њ–Њ–ї—Г—З–∞–µ–Љ—Л–є –њ–Њ—А–Њ—И–Њ–Ї —Б–Њ—Б–Ї–Њ–±–ї–Є—В—М –Є –≤—Л–і–µ—А–ґ–∞—В—М –≤ —В–µ—З–µ–љ–Є–µ –љ–µ—Б–Ї–Њ–ї—М–Ї–Є—Е —З–∞—Б–Њ–≤ –≤ –Ї–Є–њ—П—Й–µ–Љ —В–Њ–ї—Г–Њ–ї–µ, –њ–Њ–ї—Г—З–Є—В—Б—П —В–µ–Љ–љ–Њ-–±—Г—А–∞—П –ґ–Є–і–Ї–Њ—Б—В—М. –Я—А–Є –≤—Л–њ–∞—А–Є–≤–∞–љ–Є–Є –µ–µ –≤–Њ –≤—А–∞—Й–∞—О—Й–µ–Љ—Б—П –Є—Б–њ–∞—А–Є—В–µ–ї–µ –Њ–±—А–∞–Ј—Г–µ—В—Б—П –Љ–µ–ї–Ї–Њ–і–Є—Б–њ–µ—А—Б–љ—Л–є –њ–Њ—А–Њ—И–Њ–Ї. –Х–≥–Њ –Љ–∞—Б—Б–∞ —Б–Њ—Б—В–∞–≤–ї—П–µ—В –љ–µ –±–Њ–ї–µ–µ 10% –Љ–∞—Б—Б—Л –Є—Б—Е–Њ–і–љ–Њ–є –≥—А–∞—Д–Є—В–Њ–≤–Њ–є —Б–∞–ґ–Є. –Т –њ–Њ—А–Њ—И–Ї–µ —Б–Њ–і–µ—А–ґ–Є—В—Б—П –і–Њ 10% —Д—Г–ї–ї–µ—А–µ–љ–Њ–≤ –°60 (90%) –Є –°70 (10%). –≠—В–Њ—В –Љ–µ—В–Њ–і –њ–Њ–ї—Г—З–Є–ї –љ–∞–Ј–≤–∞–љ–Є–µ ¬Ђ—Д—Г–ї–ї–µ—А–µ–љ–Њ–≤–∞—П –і—Г–≥–∞¬ї. –Т –Њ–њ–Є—Б–∞–љ–љ–Њ–Љ —Б–њ–Њ—Б–Њ–±–µ –≥–µ–ї–Є–є –Є–≥—А–∞–µ—В —А–Њ–ї—М –±—Г—Д–µ—А–љ–Њ–≥–Њ –≥–∞–Ј–∞. –Р—В–Њ–Љ—Л –≥–µ–ї–Є—П –љ–∞–Є–±–Њ–ї–µ–µ —Н—Д—Д–µ–Ї—В–Є–≤–љ–Њ ¬Ђ–≥–∞—Б—П—В¬ї –Ї–Њ–ї–µ–±–∞—В–µ–ї—М–љ—Л–µ –і–≤–Є–ґ–µ–љ–Є—П –≤–Њ–Ј–±—Г–ґ–і–µ–љ–љ—Л—Е —Г–≥–ї–µ—А–Њ–і–љ—Л—Е —Д—А–∞–≥–Љ–µ–љ—В–Њ–≤, –њ—А–µ–њ—П—В—Б—В–≤—Г—О—Й–Є—Е –Є—Е –Њ–±—К–µ–і–Є–љ–µ–љ–Є—О –≤ —Б—В–∞–±–Є–ї—М–љ—Л–µ —Б—В—А—Г–Ї—В—Г—А—Л. –Ъ—А–Њ–Љ–µ —В–Њ–≥–Њ, –∞—В–Њ–Љ—Л –≥–µ–ї–Є—П –њ–Њ–≥–ї–Њ—Й–∞—О—В —Н–љ–µ—А–≥–Є—О, –≤—Л–і–µ–ї—П—О—Й—Г—О—Б—П –њ—А–Є –Њ–±—К–µ–і–Є–љ–µ–љ–Є–Є —Г–≥–ї–µ—А–Њ–і–љ—Л—Е —Д—А–∞–≥–Љ–µ–љ—В–Њ–≤. –Ю–њ—Л—В –њ–Њ–Ї–∞–Ј—Л–≤–∞–µ—В, —З—В–Њ –Њ–њ—В–Є–Љ–∞–ї—М–љ–Њ–µ –і–∞–≤–ї–µ–љ–Є–µ –≥–µ–ї–Є—П —Б–Њ—Б—В–∞–≤–ї—П–µ—В 100 —В–Њ—А—А. –Я—А–Є –±–Њ–ї–µ–µ –≤—Л—Б–Њ–Ї–Њ–Љ –і–∞–≤–ї–µ–љ–Є–Є –∞–≥—А–µ–≥–∞—Ж–Є—П —Д—А–∞–≥–Љ–µ–љ—В–Њ–≤ —Г–≥–ї–µ—А–Њ–і–∞ –Ј–∞—В—А—Г–і–љ—П–µ—В—Б—П. –Ф–ї—П –њ–Њ–ї—Г—З–µ–љ–Є—П —Г–≥–ї–µ—А–Њ–і–љ—Л—Е –љ–∞–љ–Њ—В—А—Г–±–Њ–Ї –≤ –љ–∞—Б—В–Њ—П—Й–µ–µ –≤—А–µ–Љ—П —А–∞–Ј—А–∞–±–Њ—В–∞–љ–∞ –±–Њ–ї–µ–µ —Б–Њ–≤–µ—А—И–µ–љ–љ–∞—П —В–µ—Е–љ–Њ–ї–Њ–≥–Є—П вАФ —Б–Є–љ—В–µ–Ј –≤ –њ–ї–∞–Ј–Љ–µ –і—Г–≥–Њ–≤–Њ–≥–Њ —А–∞–Ј—А—П–і–∞ –Љ–µ–ґ–і—Г –≥—А–∞—Д–Є—В–Њ–≤—Л–Љ–Є —Н–ї–µ–Ї—В—А–Њ–і–∞–Љ–Є –≤ –∞—В–Љ–Њ—Б—Д–µ—А–µ –≥–µ–ї–Є—П- –љ–∞—Б–Њ—Б –≤–Њ–і—П–љ–Њ–µ –Њ—Е–ї–∞–ґ–і–µ–љ–Є–µ t f , –љ–∞–љ–Њ—З–∞—Б—В–Є—Ж—Л –Ґ–Є–њ–Њ–≤–∞—П —Б—Е–µ–Љ–∞ —Н–ї–µ–Ї—В—А–Њ–і—Г–≥–Њ–≤–Њ–є —Г—Б—В–∞–љ–Њ–≤–Ї–Є –і–ї—П –Є–Ј–≥–Њ—В–Њ–≤–ї–µ–љ–Є—П –љ–∞–љ–Њ–Љ–∞—В–µ—А–Є–∞–ї–Њ–≤, —Б–Њ–і–µ—А–ґ–∞—Й–Є—Е –Ї–∞–Ї –љ–∞–љ–Њ-—В—А—Г–±–Ї–Є –Є —Д—Г–ї–ї–µ—А–µ–љ—Л, —В–∞–Ї –Є –і—А—Г–≥–Є–µ —Г–≥–ї–µ—А–Њ–і–љ—Л–µ –Њ–±—А–∞–Ј–Њ–≤–∞–љ–Є—П (–љ–∞–њ—А–Є–Љ–µ—А, –Ї–Њ–љ—Г—Б—Л), –њ–Њ–Ї–∞–Ј–∞–љ–∞ –љ–∞ —А–Є—Б. 19. –Я—А–Є –і–∞–љ–љ–Њ–Љ —Б–њ–Њ—Б–Њ–±–µ –і—Г–≥–Њ–≤–Њ–є —А–∞–Ј—А—П–і –≤–Њ–Ј–љ–Є–Ї–∞–µ—В –Є –њ–Њ–і–і–µ—А–ґ–Є–≤–∞–µ—В—Б—П –≤ –Ї–∞–Љ–µ—А–µ —Б –Њ—Е–ї–∞–ґ–і–∞–µ–Љ—Л–Љ–Є –≤–Њ–і–Њ–є —Б—В–µ–љ–Ї–∞–Љ–Є –њ—А–Є –і–∞–≤–ї–µ–љ–Є–Є –±—Г—Д–µ—А–љ–Њ–≥–Њ –≥–∞–Ј–∞ (–≥–µ–ї–Є—П –Є–ї–Є –∞—А–≥–Њ–љ–∞) –њ–Њ—А—П–і–Ї–∞ 500 —В–Њ—А—А. –Ю–±—Л—З–љ–Њ –Љ–µ–ґ—Н–ї–µ–Ї—В—А–Њ–і–љ–Њ–µ —А–∞—Б—Б—В–Њ—П–љ–Є–µ, —Г—Б—В–∞–љ–∞–≤–ї–Є–≤–∞–µ–Љ–Њ–µ –∞–≤—В–Њ–Љ–∞—В–Є—З–µ—Б–Ї–Є, —Б–Њ—Б—В–∞–≤–ї—П–µ—В 1вАФ2 –Љ–Љ. –Ф–ї—П –њ–Њ–ї—Г—З–µ–љ–Є—П –Љ–∞–Ї—Б–Є–Љ–∞–ї—М–љ–Њ–≥–Њ –Ї–Њ–ї–Є—З–µ—Б—В–≤–∞ –љ–∞–љ–Њ—В—А—Г–±–Њ–Ї —В–Њ–Ї –і—Г–≥–Є –і–Њ–ї–ґ–µ–љ —Б–Њ—Б—В–∞–≤–ї—П—В—М 65вАФ75 –Р, –љ–∞–њ—А—П–ґ–µ–љ–Є–µ вАФ 20вАФ22 –Т, –∞ —В–µ–Љ–њ–µ—А–∞—В—Г—А–∞ —Н–ї–µ–Ї—В—А–Њ–љ–љ–Њ–є –њ–ї–∞–Ј–Љ—Л вАФ –њ–Њ—А—П–і–Ї–∞ 4000 –Ъ. –Т —Н—В–Є—Е —Г—Б–ї–Њ–≤–Є—П—Е –≥—А–∞—Д–Є—В–Њ–≤—Л–є –∞–љ–Њ–і –Є–љ—В–µ–љ—Б–Є–≤–љ–Њ –Є—Б–њ–∞—А—П–µ—В—Б—П, –њ–Њ—Б—В–∞–≤–ї—П—П –Њ—В–і–µ–ї—М–љ—Л–µ –∞—В–Њ–Љ—Л –Є–ї–Є –њ–∞—А—Л –∞—В–Њ–Љ–Њ–≤ —Г–≥–ї–µ—А–Њ–і–∞ –≤–љ—Г—В—А—М –Ї–∞–Љ–µ—А—Л. –Ш–Ј —Н—В–Є—Е –њ–∞—А–Њ–≤ –љ–∞ –Ї–∞—В–Њ–і–µ –Є–ї–Є –љ–∞ –Њ—Е–ї–∞–ґ–і–µ–љ–љ—Л—Е –≤–Њ–і–Њ–є —Б—В–µ–љ–Ї–∞—Е —Д–Њ—А–Љ–Є—А—Г—О—В—Б—П —А–∞–Ј–ї–Є—З–љ—Л–µ —Г–≥–ї–µ—А–Њ–і–љ—Л–µ –љ–∞–љ–Њ—Б—В—А—Г–Ї—В—Г—А—Л. –Т –±–Њ–ї—М—И–Є–љ—Б—В–≤–µ —Б–ї—Г—З–∞–µ–≤ –љ–∞ –Ї–∞—В–Њ–і–µ –Њ–±—А–∞–Ј—Г–µ—В—Б—П —В–≤–µ—А–і—Л–є –Њ—Б–∞–і–Њ–Ї –Љ–∞–Ї—А–Њ—Б–Ї–Њ–њ–Є—З–µ—Б–Ї–Њ–≥–Њ —А–∞–Ј–Љ–µ—А–∞ (–≤ –≤–Є–і–µ –њ–ї–Њ—Б–Ї–Њ–≥–Њ –њ—П—В–љ–∞ –і–Є–∞–Љ–µ—В—А–Њ–Љ 11вАФ12 –Љ–Љ –Є —В–Њ–ї—Й–Є–љ–Њ–є –і–Њ 1,0вАФ1,5 –Љ–Љ). –Ю–љ —Б–Њ—Б—В–Њ–Є—В –Є–Ј –љ–∞–љ–Њ—Б–≤—П–Ј–Њ–Ї вАФ –љ–Є—В–µ–є –і–ї–Є–љ–Њ–є 1вАФ3 –Љ–Ї–Љ –і–Є–∞–Љ–µ—В—А–Њ–Љ 20вАФ60 –љ–Љ, —Б–Њ–і–µ—А–ґ–∞—Й–Є—Е 100вАФ150 —Г–ї–Њ–ґ–µ–љ–љ—Л—Е –≤ –≥–µ–Ї—Б–∞–≥–Њ–љ–∞–ї—М–љ—Г—О —Г–њ–∞–Ї–Њ–≤–Ї—Г –Њ–і–љ–Њ—Б–ї–Њ–є–љ—Л—Е –Є–ї–Є –Љ–љ–Њ–≥–Њ—Б–ї–Њ–є–љ—Л—Е –љ–∞–љ–Њ—В—А—Г–±–Њ–Ї. –Ґ–∞–Ї–Є–µ —Б–≤—П–Ј–Ї–Є –љ–∞–њ–Њ–Љ–Є–љ–∞—О—В —Б–≤—П–Ј–Ї–Є –Ї—А—Г–≥–ї—Л—Е –±—А–µ–≤–µ–љ, –Ї–Њ—В–Њ—А—Л–µ –њ–µ—А–µ–≤–Њ–Ј—П—В –љ–∞ –ї–µ—Б–Њ–≤–Њ–Ј–∞—Е, –Є–ї–Є –њ–ї–Њ—Б–Ї–Є–µ –њ–ї–Њ—В—Л –љ–∞ –ї–µ—Б–Њ—Б–њ–ї–∞–≤–µ. –Э–Є—В–Є –љ–∞–љ–Њ—Б–≤—П–Ј–Њ–Ї –Є –Њ—В–і–µ–ї—М–љ—Л–µ –љ–∞–љ–Њ—В—А—Г–±–Ї–Є —З–∞—Б—В–Њ –Њ–±—А–∞–Ј—Г—О—В –±–µ—Б–њ–Њ—А—П–і–Њ—З–љ—Г—О (–∞ –Є–љ–Њ–≥–і–∞ –Є —Г–њ–Њ—А—П–і–Њ—З–µ–љ–љ—Г—О) —Б–µ—В—М, –њ–Њ—Е–Њ–ґ—Г—О –љ–∞ –њ–∞—Г—В–Є–љ—Г. –Я—А–Њ—Б—В—А–∞–љ—Б—В–≤–Њ —Н—В–Њ–є –њ–∞—Г—В–Є–љ—Л –Ј–∞–њ–Њ–ї–љ–µ–љ–Њ –і—А—Г–≥–Є–Љ–Є –Ї–Њ–Љ–њ–Њ–љ–µ–љ—В–∞–Љ–Є —З–∞—Б—В–Є—Ж —Г–≥–ї–µ—А–Њ–і–∞. –Я–Њ—Б–Ї–Њ–ї—М–Ї—Г —Н–ї–µ–Ї—В—А–Њ–љ–љ–∞—П –њ–ї–∞–Ј–Љ–∞ –і—Г–≥–Є –љ–µ–Њ–і–љ–Њ—А–Њ–і–љ–∞, –љ–µ –≤–µ—Б—М –≥—А–∞—Д–Є—В –Є–і–µ—В –љ–∞ —Б—В—А–Њ–Є—В–µ–ї—М—Б—В–≤–Њ –љ–∞–љ–Њ—В—А—Г–±–Њ–Ї. –Ш–Ј –±–Њ–ї—М—И–µ–є —З–∞—Б—В–Є –≥—А–∞—Д–Є—В–Њ–≤–Њ–≥–Њ –∞–љ–Њ–і–∞ –Њ–±—А–∞–Ј—Г—О—В—Б—П —А–∞–Ј–ї–Є—З–љ—Л–µ –љ–∞–љ–Њ—З–∞—Б—В–Є—Ж—Л –Є–ї–Є –і–∞–ґ–µ –∞–Љ–Њ—А—Д–љ—Л–є —Г–≥–ї–µ—А–Њ–і, –Ї–Њ—В–Њ—А—Л–µ –Љ–Њ–ґ–љ–Њ –Э–∞–Ј–≤–∞—В—М –Њ–±—Й–Є–Љ —Б–ї–Њ–≤–Њ–Љ ¬Ђ—Б–∞–ґ–∞¬ї. –І—В–Њ–±—Л –Њ—Б–≤–Њ–±–Њ–і–Є—В—М—Б—П –Њ—В –і—А—Г–≥–Є—Е —Г–≥–ї–µ—А–Њ–і–љ—Л—Е –Њ–±—А–∞–Ј–Њ–≤–∞–љ–Є–є, –Њ—Б–∞–і–Њ–Ї –њ–Њ–і–≤–µ—А–≥–∞—О—В —Г–ї—М—В—А–∞–Ј–≤—Г–Ї–Њ–≤–Њ–є –Њ–±—А–∞–±–Њ—В–Ї–µ –≤ –Ї–∞–Ї–Њ–є-–ї–Є–±–Њ –Ц–Є–і–Ї–Њ—Б—В–Є: —Н—В–∞–љ–Њ–ї–µ, —В–Њ–ї—Г–Њ–ї–µ, –і–Є—Е–ї–Њ—А—Н—В–∞–љ–µ, –±–µ–љ–Ј–Њ–ї–µ –Є–ї–Є –і—А—Г–≥–Є—Е –љ–µ–њ–Њ–ї—П—А–љ—Л—Е —А–∞—Б—В–≤–Њ—А–Є—В–µ–ї—П—Е. –Т —А–µ–Ј—Г–ї—М—В–∞—В–µ –і–Є—Б–њ–µ—А–≥–Є—А–Њ–≤–∞–љ–Є—П –Љ–Њ–ґ–љ–Њ –њ–Њ–ї—Г—З–Є—В—М –Ї–∞–Ї –Њ—В–і–µ–ї—М–љ—Л–µ –љ–∞–љ–Њ—В—А—Г–±–Ї–Є, —В–∞–Ї –Є –љ–µ—А–∞—Б-–©–µ–њ–ї–µ–љ–љ—Л–µ –љ–∞–љ–Њ—Б–≤—П–Ј–Ї–Є (–≤ –Њ—Б–љ–Њ–≤–љ–Њ–Љ, –°60 –Є –°70) —Б –≤—Л—Е–Њ–і–Њ–Љ –і–Њ –Ѓ% –њ–Њ –Љ–∞—Б—Б–µ. –Ф–ї—П –Њ—В–і–µ–ї–µ–љ–Є—П —Б–∞–ґ–Є —А–∞—Б—В–≤–Њ—А –њ–Њ—Б–ї–µ –і–Є—Б–њ–µ—А–≥–Є—А–Њ–≤–∞–љ–Є—П –Ј–∞–ї–Є–≤–∞—О—В –≤ —Ж–µ–љ—В—А–Є—Д—Г–≥—Г. –Ґ–Њ, —З—В–Њ –Њ—Б—В–∞–µ—В—Б—П –≤ –ґ–Є–і–Ї–Њ—Б—В–Є, –Є –µ—Б—В—М —А–∞—Б—В–≤–Њ—А, —Б–Њ–і–µ—А–ґ–∞—Й–Є–є –љ–∞–љ–Њ—В—А—Г–±–Ї–Є –Є–ї–Є –љ–∞–љ–Њ—Б–≤—П–Ј-–Ї–Є, –Ї–Њ—В–Њ—А—Л–µ –Є—Б–њ–Њ–ї—М–Ј—Г—О—В –і–ї—П –Є—Б—Б–ї–µ–і–Њ–≤–∞–љ–Є–є –Є –њ—А–∞–Ї—В–Є—З–µ—Б–Ї–Њ–≥–Њ –њ—А–Є–Љ–µ–љ–µ–љ–Є—П. –°—З–Є—В–∞–µ—В—Б—П, —З—В–Њ –њ—А–Є –Њ–±—А–∞–Ј–Њ–≤–∞–љ–Є–Є —Д—Г–ї–ї–µ—А–µ–љ–Њ–≤ —Б–љ–∞—З–∞–ї–∞ –Њ–±—А–∞–Ј—Г—О—В—Б—П –ґ–Є–і–Ї–Є–µ –Ї–ї–∞—Б—В–µ—А—Л —Г–≥–ї–µ—А–Њ–і–∞, –∞ –Ј–∞—В–µ–Љ —Н—В–Є –Ї–ї–∞—Б—В–µ—А—Л –Ї—А–Є—Б—В–∞–ї–ї–Є–Ј—Г—О—В—Б—П –≤ —Д—Г–ї–ї–µ—А–µ–љ—Л —Б –Є—Б–њ—Г—Б–Ї–∞–љ–Є–µ–Љ —Б–≤–Њ–±–Њ–і–љ—Л—Е –∞—В–Њ–Љ–Њ–≤ –Є –Љ–Є–Ї—А–Њ–Ї–ї–∞—Б—В–µ—А–Њ–≤. –Ю–і–љ–∞–Ї–Њ –Є–Љ–µ—О—В—Б—П –Є –і—А—Г–≥–Є–µ —Б–њ–Њ—Б–Њ–±—Л –Њ–±—А–∞–Ј–Њ–≤–∞–љ–Є—П —Д—Г–ї–ї–µ—А–µ–љ–Њ–≤, –љ–∞–њ—А–Є–Љ–µ—А –њ–Њ—Б—А–µ–і—Б—В–≤–Њ–Љ –Њ—В–ґ–Є–≥–∞ —Г–≥–ї–µ—А–Њ–і–љ—Л—Е –Ї–ї–∞—Б—В–µ—А–Њ–≤. –≠—В–Є —Б–њ–Њ—Б–Њ–±—Л, –≤ –Њ—В–ї–Є—З–Є–µ –Њ—В —А–∞–Ј–ї–Є—З–љ—Л—Е –Љ–Њ–і–µ–ї–µ–є ¬Ђ—Б–±–Њ—А–Ї–Є¬ї —Д—Г–ї–ї–µ—А–µ–љ–Њ–≤, –љ–µ –њ—А–µ–і—Г—Б–Љ–∞—В—А–Є–≤–∞—О—В –Њ–њ—А–µ–і–µ–ї–µ–љ–љ–Њ–є —Б—В—А—Г–Ї—В—Г—А—Л –Ї–ї–∞—Б—В–µ—А–Њ–≤, –Ї–Њ—В–Њ—А—Л–µ —П–≤–ї—П—О—В—Б—П –њ—А–µ–і—И–µ—Б—В–≤–µ–љ–љ–Є–Ї–∞–Љ–Є —Д—Г–ї–ї–µ—А–µ–љ–Њ–≤. –Я—А–Є –∞–±–ї—П—Ж–Є–Є (–Є—Б–њ–∞—А–µ–љ–Є–Є) –≥—А–∞—Д–Є—В–∞ —Г–≥–ї–µ—А–Њ–і–љ—Л–µ –Ї–ї–∞—Б—В–µ—А—Л –Њ–±—А–∞–Ј—Г—О—В—Б—П –≤ —А–µ–Ј—Г–ї—М—В–∞—В–µ –Ї–Њ–љ–≥–ї–Њ–Љ–µ—А–∞—Ж–Є–Є –∞—В–Њ–Љ–Њ–≤ –Є –Љ–Є–Ї—А–Њ–Ї–ї–∞—Б—В–µ—А–Њ–≤, —Б–Њ—Б—В–Њ—П—Й–Є—Е –Є–Ј –љ–µ—Б–Ї–Њ–ї—М–Ї–Є—Е –∞—В–Њ–Љ–Њ–≤, —З—В–Њ –њ–Њ–і—В–≤–µ—А–ґ–і–∞–µ—В—Б—П —А–∞—Б—З–µ—В–∞–Љ–Є. –Ю–±—А–∞–Ј–Њ–≤–∞–љ–Є–µ –Ї–ї–∞—Б—В–µ—А–Њ–≤ –≤ –њ–∞—А–∞—Е —Г–≥–ї–µ—А–Њ–і–∞ –Љ–Њ–ґ–µ—В –њ—А–Њ–Є—Б—Е–Њ–і–Є—В—М –ї–Є–±–Њ –Ї–∞–Ї –≥–Њ–Љ–Њ–≥–µ–љ–љ–∞—П –љ—Г–Ї–ї–µ–∞—Ж–Є—П (–Њ–±—А–∞–Ј–Њ–≤–∞–љ–Є–µ –Ј–∞—А–Њ–і—Л—И–µ–є –ґ–Є–і–Ї–Њ–є —Д–∞–Ј—Л –≤ –Љ–µ—В–∞—Б—В–∞–±–Є–ї—М–љ–Њ–Љ –њ–µ—А–µ—Б—Л—Й–µ–љ–љ–Њ–Љ –њ–∞—А–µ), –ї–Є–±–Њ –Ї–∞–Ї —Б–њ–Є–љ–Њ–Є–і–∞–ї—М–љ—Л–є —А–∞—Б–њ–∞–і (—А–∞–Ј–і–µ–ї–µ–љ–Є–µ –љ–∞ —Д–∞–Ј—Л –≤–µ—Й–µ—Б—В–≤–∞, –љ–∞—Е–Њ–і—П—Й–µ–≥–Њ—Б—П –≤ —В–µ—А–Љ–Њ–і–Є–љ–∞–Љ–Є—З–µ—Б–Ї–Є –љ–µ—Б—В–∞–±–Є–ї—М–љ–Њ–Љ —Б–Њ—Б—В–Њ—П–љ–Є–Є). –Ф—А—Г–≥–∞—П –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ—Б—В—М —Н—Д—Д–µ–Ї—В–Є–≤–љ–Њ–≥–Њ –Њ–±—А–∞–Ј–Њ–≤–∞–љ–Є—П –±–Њ–ї—М—И–Є—Е —Г–≥–ї–µ—А–Њ–і–љ—Л—Е –Ї–ї–∞—Б—В–µ—А–Њ–≤ вАФ –Ї–Њ–љ–≥–ї–Њ–Љ–µ—А–∞—Ж–Є—П –љ–µ—Б–Ї–Њ–ї—М–Ї–Є—Е –Ї–ї–∞—Б—В–µ—А–Њ–≤, —Б–Њ—Б—В–Њ—П—Й–Є—Е –Є–Ј –і–µ—Б—П—В–Ї–Њ–≤ –∞—В–Њ–Љ–Њ–≤. –Ґ–∞–Ї–Њ–є –њ—А–Њ—Ж–µ—Б—Б –њ—А–Њ–Є—Б—Е–Њ–і–Є—В, –љ–∞–њ—А–Є–Љ–µ—А, –њ—А–Є –∞–±–ї—П—Ж–Є–Є –≤—Л—Б—И–Є—Е –Њ–Ї—Б–Є–і–Њ–≤ —Г–≥–ї–µ—А–Њ–і–∞. –Ь–∞—Б—Б-—Б–њ–µ–Ї—В—А —Г–≥–ї–µ—А–Њ–і–љ—Л—Е –Ї–ї–∞—Б—В–µ—А–Њ–≤, –њ–Њ–ї—Г—З–µ–љ–љ—Л—Е –њ—А–Є –∞–±–ї—П—Ж–Є–Є —Б–∞–ґ–Є, —Г–Ї–∞–Ј—Л–≤–∞–µ—В –љ–∞ –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ—Б—В—М —Б–Њ—Б—Г—Й–µ—Б—В–≤–Њ–≤–∞–љ–Є—П —Н—В–Є—Е –і–≤—Г—Е –њ—Г—В–µ–є –Њ–±—А–∞–Ј–Њ–≤–∞–љ–Є—П –±–Њ–ї—М—И–Є—Е —Г–≥–ї–µ—А–Њ–і–љ—Л—Е –Ї–ї–∞—Б—В–µ—А–Њ–≤: –Љ–∞—Б—Б-—Б–њ–µ–Ї—В—А –Є–Љ–µ–µ—В –і–≤–∞ –Љ–∞–Ї—Б–Є–Љ—Г–Љ–∞ –≤ —А–∞—Б–њ—А–µ–і–µ–ї–µ–љ–Є–Є —Д—Г–ї–ї–µ—А–µ–љ–Њ–≤. –Я–µ—А–≤—Л–є –Љ–∞–Ї—Б–Є–Љ—Г–Љ (–њ = 154) —Б–Њ–Њ—В–≤–µ—В—Б—В–≤—Г–µ—В –Ї–Њ–љ–≥–ї–Њ–Љ–µ—А–∞—Ж–Є–Є –∞—В–Њ–Љ–Њ–≤ –Є –Љ–Є–Ї—А–Њ–Ї–ї–∞—Б—В–µ—А–Њ–≤, –≤—В–Њ—А–Њ–є (–њ = 450вАФ500) вАФ –Ї–Њ–љ–≥–ї–Њ–Љ–µ—А–∞—Ж–Є–Є –Ї–ї–∞—Б—В–µ—А–Њ–≤, —Б–Њ–і–µ—А–ґ–∞—Й–Є—Е –і–µ—Б—П—В–Ї–Є –∞—В–Њ–Љ–Њ–≤. –§—Г–ї–ї–µ—А–µ–љ—Л –Њ–±—А–∞–Ј—Г—О—В—Б—П —В–∞–Ї–ґ–µ –Є–Ј –Є–Ј–љ–∞—З–∞–ї—М–љ–Њ –±–Њ–ї—М—И–Є—Е –Ї–ї–∞—Б—В–µ—А–Њ–≤, –Є—Б–њ–∞—А–µ–љ–љ—Л—Е –Є–Ј –Љ–∞—В–µ—А–Є–∞–ї–∞, –≤ —Б–Њ—Б—В–∞–≤ –Ї–Њ—В–Њ—А–Њ–≥–Њ –≤—Е–Њ–і–Є—В —Г–≥–ї–µ—А–Њ–і. –≠—В–Њ –њ—А–Њ–Є—Б—Е–Њ–і–Є—В, –љ–∞–њ—А–Є–Љ–µ—А, –њ—А–Є –Є—Б–њ–∞—А–µ–љ–Є–Є –Љ–µ–ї–Ї–Њ–і–Є—Б–њ–µ—А—Б–љ–Њ–є –≥—А–∞—Д–Є—В–Њ–≤–Њ–є —Д–Њ–ї—М–≥–Є –Є–ї–Є –≤—В–Њ—А–Є—З–љ–Њ–є –ї–∞–Ј–µ—А–љ–Њ–є –∞–±–ї—П—Ж–Є–Є —В–Њ–≥–Њ –ґ–µ —Г—З–∞—Б—В–Ї–∞ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –≥—А–∞—Д–Є—В–∞. –Х—Б–ї–Є –і–ї—П –њ–Њ–ї—Г—З–µ–љ–Є—П —З–Є—Б—В–Њ–≥–Њ –°60 –≤ –Љ–∞–Ї—А–Њ–Ї–Њ–ї–Є—З–µ—Б—В–≤–∞—Е –і–Њ—Б—В–∞—В–Њ—З–љ–Њ –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞—В—М —Н–ї–µ–Ї—В—А–Њ–і—Г–≥–Њ–≤–Њ–є —А–∞–Ј—А—П–і–љ–Є–Ї, —В–Њ –њ–Њ–ї—Г—З–µ–љ–Є–µ –≤—Л—Б—И–Є—Е —Д—Г–ї–ї–µ—А–µ–љ–Њ–≤ —В—А–µ–±—Г–µ—В —Б–ї–Њ–ґ–љ–Њ–є –Є –і–Њ—А–Њ–≥–Њ—Б—В–Њ—П—Й–µ–є –њ—А–Њ—Ж–µ–і—Г—А—Л —Н–Ї—Б—В—А–∞–Ї—Ж–Є–Є, –Њ—Б–љ–Њ–≤–∞–љ–љ–Њ–є –љ–∞ –Є–і–µ—П—Е –ґ–Є–і–Ї–Њ—Б—В–љ–Њ–є —Е—А–Њ–Љ–∞—В–Њ–≥—А–∞—Д–Є–Є. –≠—В–Њ—В —Б–њ–Њ—Б–Њ–± –њ–Њ–Ј–≤–Њ–ї—П–µ—В –љ–µ —В–Њ–ї—М–Ї–Њ –Њ—В–і–µ–ї–Є—В—М, –љ–Њ –Є –љ–∞–Ї–Њ–њ–Є—В—М —А–µ–і–Ї–Њ –≤—Б—В—А–µ—З–∞—О—Й–Є–µ—Б—П —Д—Г–ї–ї–µ—А–µ–љ—Л –°76, –°84, –°90, –Є –°94. –Ф–∞–љ–љ—Л–µ –њ—А–Њ—Ж–µ—Б—Б—Л –Є–і—Г—В –њ–∞—А–∞–ї–ї–µ–ї—М–љ–Њ –њ–Њ–ї—Г—З–µ–љ–Є—О –°60, –Њ—В–і–µ–ї–µ–љ–Є–µ –Ї–Њ—В–Њ—А–Њ–≥–Њ –њ–Њ–Ј–≤–Њ–ї—П–µ—В –Њ–±–Њ–≥–∞—В–Є—В—М —Б–Љ–µ—Б—М –≤—Л—Б—И–Є–Љ–Є —Д—Г–ї-–ї–µ—А–µ–љ–∞–Љ–Є. –Э–∞–њ—А–Є–Љ–µ—А, –њ—А–Є –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є–Є —Г–≥–Њ–ї—М–љ–Њ–≥–Њ –Ї–Њ–љ–і–µ–љ—Б–∞—В–∞, –њ–Њ–ї—Г—З–µ–љ–љ–Њ–≥–Њ –њ—Г—В–µ–Љ —В–µ—А–Љ–Є—З–µ—Б–Ї–Њ–≥–Њ –Є—Б–њ–∞—А–µ–љ–Є—П –≥—А–∞—Д–Є—В–Њ–≤–Њ–≥–Њ —Н–ї–µ–Ї—В—А–Њ–і–∞ –њ–Њ–і –і–µ–є—Б—В–≤–Є–µ–Љ —Н–ї–µ–Ї—В—А–Є—З–µ—Б–Ї–Њ–є –і—Г–≥–Є, —З–Є—Б—В—Л–є –°–±0 –≤—Л–і–µ–ї—П–µ—В—Б—П –њ—А–Є –Њ–±—А–∞–±–Њ—В–Ї–µ —Б–Љ–µ—Б—М—О –≥–µ–Ї—Б–∞–љ–∞ —Б —В–Њ–ї—Г–Њ–ї–Њ–Љ –≤ —Б–Њ–Њ—В–љ–Њ—И–µ–љ–Є–Є 95:5. –≠—В–Њ –њ—А–Є–≤–Њ–і–Є—В –Ї –≤—Л–Љ—Л–≤–∞–љ–Є—О –Є –њ–Њ—Б–ї–µ–і—Г—О—Й–µ–Љ—Г –≤—Л–і–µ–ї–µ–љ–Є—О —З–Є—Б—В–Њ–≥–Њ —Д—Г–ї–ї–µ—А–µ–љ–∞ –°60. –£–≤–µ–ї–Є—З–µ–љ–Є–µ –≤ —А–∞—Б—В–≤–Њ—А–µ —Б–Њ–і–µ—А–ґ–∞–љ–Є—П —В–Њ–ї—Г–Њ–ї–∞ –і–Њ 50% –њ–Њ–Ј–≤–Њ–ї—П–µ—В –≤—Л–і–µ–ї–Є—В—М —З–Є—Б—В—Л–є —Д—Г–ї–ї–µ—А–µ–љ –°70 (—А–Є—Б. 20), –∞ –і–∞–ї—М–љ–µ–є—И–µ–µ —Г–≤–µ–ї–Є—З–µ–љ–Є–µ –≤—Л–і–µ–ї—П–µ—В —З–µ—В—Л—А–µ –ґ–µ–ї—В–Њ–≤–∞—В—Л–µ —Д—А–∞–Ї—Ж–Є–Є. –Я—А–Є –њ–Њ–≤—В–Њ—А–љ–Њ–Љ —Е—А–Њ–Љ–∞—В–Њ–≥—А–∞—Д–Є—А–Њ–≤–∞–љ–Є–Є —Н—В–Є—Е —Д—А–∞–Ї—Ж–Є–є –љ–∞ –∞–ї—О–Љ–Є–љ–Є–µ–≤–Њ–є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –њ–Њ–ї—Г—З–∞—О—В—Б—П –і–Њ—Б—В–∞—В–Њ—З–љ–Њ —З–Є—Б—В—Л–µ —Д—Г–ї–ї–µ—А–µ–љ—Л –°76, –°84, –°90 –Є –°94. –Ю–±—А–∞–±–Њ—В–Ї–∞ –њ–µ—А–≤–Њ–є –Є–Ј —Г–Ї–∞–Ј–∞–љ–љ—Л—Е —Д—А–∞–Ї—Ж–Є–є, –∞–і—Б–Њ—А–±–Є—А–Њ–≤–∞–љ–љ–Њ–є –љ–∞ –∞–ї—О–Љ–Є–љ–Є–µ–≤–Њ–є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є, —Б–Љ–µ—Б—М—О –≥–µ–Ї—Б–∞–љ–∞ —Б —В–Њ–ї—Г–Њ–ї–Њ–Љ –≤ —Б–Њ–Њ—В–љ–Њ—И–µ–љ–Є–Є 95:5 –њ—А–Є–≤–Њ–і–Є—В –Ї –њ–Њ–ї–љ–Њ–Љ—Г —А–∞—Б—В–≤–Њ—А–µ–љ–Є—О –Љ–Њ–ї–µ–Ї—Г–ї –°70 –≤ —Б–Љ–µ—Б–Є. –Ю—Б—В–∞–≤—И–Є–є—Б—П –ґ–µ–ї—В–Њ–≤–∞—В—Л–є –Ї–Њ–љ–і–µ–љ—Б–∞—В –њ—А–∞–Ї—В–Є—З–µ—Б–Ї–Є –њ–Њ–ї–љ–Њ—Б—В—М—О —Б–Њ—Б—В–Њ–Є—В –Є–Ј –Љ–Њ–ї–µ–Ї—Г–ї –°76, —З—В–Њ –њ–Њ–і—В–≤–µ—А–ґ–і–∞–µ—В—Б—П –і–∞–љ–љ—Л–Љ–Є –ґ–Є–і–Ї–Њ—Б—В–љ–Њ–≥–Њ —Е—А–Њ–Љ–∞—В–Њ–≥—А–∞—Д–Є—З–µ—Б–Ї–Њ–≥–Њ –∞–љ–∞–ї–Є–Ј–∞. –°—Г—Й–µ—Б—В–≤–µ–љ–љ—Л–µ –і–Њ—Б—В–Є–ґ–µ–љ–Є—П –≤ —В–µ—Е–љ–Њ–ї–Њ–≥–Є–Є –њ–Њ–ї—Г—З–µ–љ–Є—П –љ–∞-–љ–Њ—В—А—Г–±–Њ–Ї —Б–≤—П–Ј–∞–љ—Л —Б –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є–µ–Љ –њ—А–Њ—Ж–µ—Б—Б–∞ –Ї–∞—В–∞–ї–Є—В–Є—З–µ—Б–Ї–Њ–≥–Њ —А–∞–Ј–ї–Њ–ґ–µ–љ–Є—П —Г–≥–ї–µ–≤–Њ–і–Њ—А–Њ–і–Њ–≤. –Э–∞ —А–Є—Б. 21 –Є–Ј–Њ–±—А–∞–ґ–µ–љ–∞ –њ—А–Њ—Б—В–µ–є—И–∞—П —Б—Е–µ–Љ–∞ —В–∞–Ї–Њ–≥–Њ –њ—А–Њ—Ж–µ—Б—Б–∞. –Т –Ї–∞—З–µ—Б—В–≤–µ –Ї–∞—В–∞–ї–Є–Ј–∞—В–Њ—А–∞ –Є—Б–њ–Њ–ї—М–Ј—Г–µ—В—Б—П –Љ–µ–ї–Ї–Њ–і–Є—Б–њ–µ—А—Б–љ—Л–є –Љ–µ—В–∞–ї–ї–Є—З–µ—Б–Ї–Є–є –њ–Њ—А–Њ—И–Њ–Ї, –Ї–Њ—В–Њ—А—Л–є –Ј–∞—Б—Л–њ–∞—О—В –≤ –Ї–µ—А–∞–Љ–Є—З–µ—Б–Ї–Є–є —В–Є–≥–µ–ї—М 3, —А–∞—Б–њ–Њ–ї–Њ–ґ–µ–љ–љ—Л–є –≤ –Ї–≤–∞—А—Ж–µ–≤–Њ–є —В—А—Г–±–Ї–µ 1. –Я–Њ—Б–ї–µ–і–љ—О—О –њ–Њ–Љ–µ—Й–∞—О—В –≤ –љ–∞–≥—А–µ–≤–∞—В–µ–ї—М–љ–Њ–µ —Г—Б—В—А–Њ–є—Б—В–≤–Њ (–њ–µ—З—М) 2, –њ–Њ–Ј–≤–Њ–ї—П—О—Й–µ–µ –њ–Њ–і–і–µ—А–ґ–Є–≤–∞—В—М —В–µ–Љ–њ–µ—А–∞—В—Г—А—Г –≤ –Є–љ—В–µ—А–≤–∞–ї–µ –Њ—В 700 –і–Њ 1000 ¬∞–°. –І–µ—А–µ–Ј –Ї–≤–∞—А—Ж–µ–≤—Г—О —В—А—Г–±–Ї—Г –њ—А–Њ–і—Г–≤–∞—О—В —Б–Љ–µ—Б—М –≥–∞–Ј–Њ–Њ–±—А–∞–Ј–љ–Њ–≥–Њ —Г–≥–ї–µ–≤–Њ–і–Њ—А–Њ–і–∞ –Є –±—Г—Д–µ—А–љ–Њ–≥–Њ –≥–∞–Ј–∞ 4, –љ–∞–њ—А–Є–Љ–µ—А –∞—В–Њ–Љ–∞—А–љ–Њ–≥–Њ –∞–Ј–Њ—В–∞. –Ґ–Є–њ–Є—З–љ–Њ–є —П–≤–ї—П–µ—В—Б—П —Б–Љ–µ—Б—М, –≤ –Ї–Њ—В–Њ—А–Њ–є —Б–Њ–Њ—В–љ–Њ—И–µ–љ–Є–µ —Б–Њ–µ–і–Є–љ–µ–љ–Є—П –°2–Э2 –Ї N2 —Б–Њ—Б—В–∞–≤–ї—П–µ—В 1:10. –Я—А–Њ—Ж–µ—Б—Б –Љ–Њ–ґ–µ—В –њ—А–Њ–і–Њ–ї–ґ–∞—В—М—Б—П –Њ—В –љ–µ—Б–Ї–Њ–ї—М–Ї–Є—Е –Љ–Є–љ—Г—В –і–Њ –љ–µ—Б–Ї–Њ–ї—М–Ї–Є—Е —З–∞—Б–Њ–≤. –Э–∞ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –Ї–∞—В–∞–ї–Є–Ј–∞—В–Њ—А–∞ –≤—Л—А–∞—Б—В–∞—О—В –і–ї–Є–љ–љ—Л–µ —Г–≥–ї–µ—А–Њ–і–љ—Л–µ –љ–Є—В–Є, –Љ–љ–Њ–≥–Њ—Б–ї–Њ–є–љ—Л–µ –љ–∞–љ–Њ—В—А—Г–±–Ї–Є –і–ї–Є–љ–Њ–є –і–Њ –љ–µ—Б–Ї–Њ–ї—М–Ї–Є—Е –і–µ—Б—П—В–Ї–Њ–≤ –Љ–Є–Ї—А–Њ–Љ–µ—В—А–Њ–≤ —Б –≤–љ—Г—В—А–µ–љ–љ–Є–Љ –і–Є–∞–Љ–µ—В—А–Њ–Љ –Њ—В 10 –љ–Љ –Є –≤–љ–µ—И–љ–Є–Љ –і–Є–∞–Љ–µ—В—А–Њ–Љ 100 –љ–Љ. –Ш–Љ–µ—О—В—Б—П —В–∞–Ї–ґ–µ –Љ–µ—В–∞–ї–ї–Є—З–µ—Б–Ї–Є–µ —З–∞—Б—В–Є—Ж—Л, –њ–Њ–Ї—А—Л—В—Л–µ –Љ–љ–Њ–≥–Њ—Б–ї–Њ–є–љ–Њ–є –≥—А–∞—Д–Є—В–Њ–≤–Њ–є –Њ–±–Њ–ї–Њ—З–Ї–Њ–є. –Т —Н—В–Њ–Љ –њ—А–Њ—Ж–µ—Б—Б–µ —В—А—Г–і–љ–Њ –њ–Њ–ї—Г—З–Є—В—М –Њ–і–љ–Њ—А–Њ–і–љ—Л–µ –љ–∞–љ–Њ—В—А—Г–±–Ї–Є, –њ–Њ—Б–Ї–Њ–ї—М–Ї—Г –Ї–∞—В–∞–ї–Є—В–Є—З–µ—Б–Ї–Є–є –њ–Њ—А–Њ—И–Њ–Ї вАФ —Б–ї–Є—И–Ї–Њ–Љ –љ–µ–Њ–і–љ–Њ—А–Њ–і–љ–∞—П —Б—А–µ–і–∞. —А–µ–Ј—Г–ї—М—В–∞—В–µ –Љ–љ–Њ–≥–Њ—З–Є—Б–ї–µ–љ–љ—Л—Е –Є—Б—Б–ї–µ–і–Њ–≤–∞–љ–Є–є –±—Л–ї –љ–∞–є–і–µ–љ –Њ–њ—В–Є–Љ–∞–ї—М–љ—Л–є –≤–∞—А–Є–∞–љ—В: –њ–Њ–і–ї–Њ–ґ–Ї–∞ –і–ї—П –≤—Л—А–∞—Й–Є–≤–∞–љ–Є—П –љ–∞–љ–Њ—В—А—Г–±–Њ–Ї –і–Њ–ї–ґ–љ–∞ –±—Л—В—М –њ–Њ—А–Є—Б—В–Њ–є, —Б –≤—Л—Б–Њ–Ї–Њ–є —Б—В–µ–њ–µ–љ—М—О –Њ–і–љ–Њ—А–Њ–і–љ–Њ—Б—В–Є –њ–Њ—А, –Ј–∞–њ–Њ–ї–љ–µ–љ–љ—Л—Е —З–∞—Б—В–Є—Ж–∞–Љ–Є –Љ–µ—В–∞–ї–ї–Є—З–µ—Б–Ї–Њ–≥–Њ –Ї–∞—В–∞–ї–Є–Ј–∞—В–Њ—А–∞. –Х—Б–ї–Є —А–∞–Ј–Љ–µ—А—Л —З–∞—Б—В–Є—Ж –Є –њ–Њ—А —Б–Њ–≤–њ–∞–і–∞—О—В, –і–Є–∞–Љ–µ—В—А –≤—Л—А–∞—Б—В–∞—О—Й–Є—Е —В—А—Г–±–Њ–Ї –Њ–Ї–∞–Ј—Л–≤–∞–µ—В—Б—П –њ—А–∞–Ї—В–Є—З–µ—Б–Ї–Є —В–∞–Ї–Є–Љ –ґ–µ. –Х—Б–ї–Є –≥–ї—Г–±–Є–љ–∞ –њ–Њ—А –Є –Є—Е –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–љ–∞—П –њ–ї–Њ—В–љ–Њ—Б—В—М –і–Њ—Б—В–∞—В–Њ—З–љ—Л, —В—А—Г–±–Ї–Є –≤—Л—А–∞—Б—В–∞—О—В —Б—В—А–Њ–≥–Њ –њ–µ—А–њ–µ–љ–і–Є–Ї—Г–ї—П—А–љ–Њ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –њ–Њ–і–ї–Њ–ґ–Ї–Є –Є –Њ–Ї–∞–Ј—Л–≤–∞—О—В—Б—П –≤ –≤—Л—Б–Њ–Ї–Њ–є —Б—В–µ–њ–µ–љ–Є –Њ–і–љ–Њ—А–Њ–і–љ—Л–Љ–Є. –Ґ–∞–Ї–Є–Љ –Њ–±—А–∞–Ј–Њ–Љ, –њ—А–Њ–±–ї–µ–Љ–∞ —Б–≤–Њ–і–Є—В—Б—П –Ї –њ—А–Є–≥–Њ—В–Њ–≤–ї–µ–љ–Є—О –њ–Њ–і–ї–Њ–ґ–Ї–Є, –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В—М –Ї–Њ—В–Њ—А–Њ–є –±—Л–ї–∞ –±—Л –њ—А–Њ–љ–Є–Ј–∞–љ–∞ –Љ–љ–Њ–≥–Њ—З–Є—Б–ї–µ–љ–љ—Л–Љ–Є –≥–ї—Г–±–Њ–Ї–Є–Љ–Є –Њ–і–љ–Њ—А–Њ–і–љ—Л–Љ–Є –њ–Њ—А–∞–Љ–Є. –Э–∞ –Є—Е –і–љ–µ –і–Њ–ї–ґ–µ–љ —А–∞—Б–њ–Њ–ї–∞–≥–∞—В—М—Б—П –Љ–µ—В–∞–ї–ї–Є—З–µ—Б–Ї–Є–є –Ї–∞—В–∞–ї–Є–Ј–∞—В–Њ—А вАФ ¬Ђ–Њ—Б–љ–Њ–≤–∞¬ї –љ–∞ –љ–∞—З–∞–ї—М–љ–Њ–є —Б—В–∞–і–Є–Є —А–Њ—Б—В–∞ —В—А—Г–±–Ї–Є. –Ъ–∞—В–∞–ї–Є–Ј–∞—В–Њ—А–∞–Љ–Є –Њ–±—Л—З–љ–Њ –≤—Л—Б—В—Г–њ–∞—О—В –ґ–µ–ї–µ–Ј–Њ, –љ–Є–Ї–µ–ї—М –Є –Ї–Њ–±–∞–ї—М—В. –Т –†–Њ—Б—Б–Є–Є –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–Њ–Љ –Ї–Њ–Љ–Љ–µ—А—З–µ—Б–Ї–Є—Е –њ–∞—А—В–Є–є –љ–∞–љ–Њ—З–∞-—Б—В–Є—Ж –Ј–∞–љ–Є–Љ–∞–µ—В—Б—П —А—П–і –Є–Ј–≤–µ—Б—В–љ—Л—Е –љ–∞—Г—З–љ–Њ-–Є—Б—Б–ї–µ–і–Њ–≤–∞—В–µ–ї—М—Б–Ї–Є—Е —Ж–µ–љ—В—А–Њ–≤ (—В–∞–±–ї. 3). –Ґ–∞–±–ї–Є—Ж–∞ 3. –Э–µ–Ї–Њ—В–Њ—А—Л–µ —А–Њ—Б—Б–Є–є—Б–Ї–Є–µ –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї–Є –љ–∞–љ–Њ–Љ–∞—В–µ—А–Є–∞–ї–Њ–≤

–Э–µ—Б–Љ–Њ—В—А—П –љ–∞ –Њ—З–µ–≤–Є–і–љ—Л–µ —Г—Б–њ–µ—Е–Є —Е—А–Њ–Љ–∞—В–Њ–≥—А–∞—Д–Є—З–µ—Б–Ї–Њ–є —В–µ—Е–љ–Њ–ї–Њ–≥–Є–Є —Б–µ–њ–∞—А–∞—Ж–Є–Є –Є –Њ—З–Є—Б—В–Ї–Є —Д—Г–ї–ї–µ—А–µ–љ–Њ–≤ –Є –љ–∞–љ–Њ—В—А—Г–±–Њ–Ї, –њ—А–Њ–±–ї–µ–Љ–∞ –њ–Њ–ї—Г—З–µ–љ–Є—П –≤—Л—Б—И–Є—Е —Д—Г–ї–ї–µ—А–µ–љ–Њ–≤ –≤ –Ї–Њ–ї–Є—З–µ—Б—В–≤–∞—Е, –і–Њ—Б—В–∞—В–Њ—З–љ—Л—Е –і–ї—П –њ–Њ–ї–љ–Њ–≥–Њ –Є –≤—Б–µ—Б—В–Њ—А–Њ–љ–љ–µ–≥–Њ –Є—Б—Б–ї–µ–і–Њ–≤–∞–љ–Є—П –Є—Е —Б–≤–Њ–є—Б—В–≤ –≤ –Ї–Њ–љ–і–µ–љ—Б–Є—А–Њ–≤–∞–љ–љ–Њ–Љ —Б–Њ—Б—В–Њ—П–љ–Є–Є, –µ—Й–µ –і–∞–ї–µ–Ї–∞ –Њ—В —А–µ—И–µ–љ–Є—П. –Я—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї—М–љ–Њ—Б—В—М –ї—Г—З—И–Є—Е —Е—А–Њ–Љ–∞—В–Њ–≥—А–∞—Д–Є—З–µ—Б–Ї–Є—Е —Г—Б—В–∞–љ–Њ–≤–Њ–Ї –љ–µ –њ—А–µ–≤—Л—И–∞–µ—В –љ–µ—Б–Ї–Њ–ї—М–Ї–Є—Е –Љ–Є–ї–ї–Є–≥—А–∞–Љ–Љ–Њ–≤ –≤ —З–∞—Б, —З—В–Њ —П–≤–љ–Њ –љ–µ–і–Њ—Б—В–∞—В–Њ—З–љ–Њ –і–ї—П –Њ–±–µ—Б–њ–µ—З–µ–љ–Є—П –Є—Б—Б–ї–µ–і–Њ–≤–∞–љ–Є–є, –∞ —В–µ–Љ –±–Њ–ї–µ–µ –і–ї—П –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ–Њ–≥–Њ –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є—П. –°—В–Њ–Є–Љ–Њ—Б—В—М –≤—Л—Б—И–Є—Е —Д—Г–ї–ї–µ—А–µ–љ–Њ–≤ –љ–∞ –Љ–Є—А–Њ–≤–Њ–Љ —А—Л–љ–Ї–µ —Б–Њ—Б—В–∞–≤–ї—П–µ—В —В—Л—Б—П—З–Є –і–Њ–ї–ї–∞—А–Њ–≤ –Ј–∞ –≥—А–∞–Љ–Љ, —З—В–Њ –і–µ–ї–∞–µ—В –Є—Е —В—А—Г–і–љ–Њ–і–Њ—Б—В—Г–њ–љ—Л–Љ–Є –і–ї—П –Љ–љ–Њ–≥–Є—Е –љ–∞—Г—З–љ—Л—Е –ї–∞–±–Њ—А–∞—В–Њ—А–Є–є. –°–ї–µ–і—Г–µ—В –Њ—В–Љ–µ—В–Є—В—М, —З—В–Њ —З–Є—Б–ї–Њ —Д–Є—А–Љ-–њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї–µ–є —А–∞–Ј–ї–Є—З–љ—Л—Е –љ–∞–љ–Њ–Љ–∞—В–µ—А–Є–∞–ї–Њ–≤ –њ–Њ—Б—В–Њ—П–љ–љ–Њ —А–∞—Б—В–µ—В. –Я—А–Є —Н—В–Њ–Љ —Б–Њ–≤–µ—А—И–µ–љ—Б—В–≤—Г–µ—В—Б—П –љ–µ —В–Њ–ї—М–Ї–Њ –њ—А–Њ—Ж–µ—Б—Б –њ–Њ–ї—Г—З–µ–љ–Є—П –Є –Њ—З–Є—Б—В–Ї–Є –љ–∞–љ–Њ–Љ–∞—В–µ—А–Є–∞–ї–Њ–≤, –љ–Њ —В–∞–Ї–ґ–µ –Ј–љ–∞—З–Є—В–µ–ї—М–љ–Њ –њ–Њ–≤—Л—И–∞–µ—В—Б—П –Є—Е –Ї–∞—З–µ—Б—В–≤–Њ, —З—В–Њ –њ–Њ–Ј–≤–Њ–ї—П–µ—В –љ–∞—Е–Њ–і–Є—В—М –љ–Њ–≤—Л–µ —Б—Д–µ—А—Л –Є—Е –њ—А–Є–Љ–µ–љ–µ–љ–Є—П –Є –Ј–љ–∞—З–Є—В–µ–ї—М–љ–Њ —А–∞—Б—И–Є—А—П—В—М –њ—А–∞–Ї—В–Є—З–µ—Б–Ї–Њ–µ –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є–µ. |

| –І–Є—В–∞–є—В–µ: |

|---|