| –Э–∞–љ–Њ–Є–љ–ґ–µ–љ–µ—А–Є—П –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –і–µ—В–∞–ї–µ–є | |

| –≠–љ—Ж–Є–Ї–ї–Њ–њ–µ–і–Є—П - –Т–Њ–Ј–љ–Є–Ї–љ–Њ–≤–µ–љ–Є–µ –Є —А–∞–Ј–≤–Є—В–Є–µ –љ–∞–љ–Њ–љ–∞—Г–Ї–Є |

|

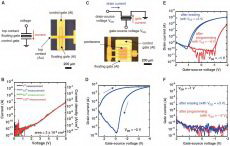

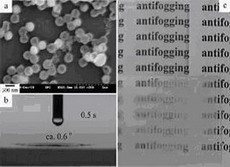

–Ь—Л —Б—В–Њ–ї—М–Ї–Њ –Љ–Њ–ґ–µ–Љ, —Б–Ї–Њ–ї—М–Ї–Њ –Ј–љ–∞–µ–Љ. –Ч–љ–∞–љ–Є–µ вАФ —Б–Є–ї–∞. –Ю–і–љ–Є–Љ –Є–Ј –љ–∞–њ—А–∞–≤–ї–µ–љ–Є–є –Є—Б—Б–ї–µ–і–Њ–≤–∞–љ–Є–є –≤ –Њ–±–ї–∞—Б—В–Є –љ–∞–љ–Њ—В–µ—Е-–љ–Њ–ї–Њ–≥–Є–є —П–≤–ї—П–µ—В—Б—П –љ–∞–љ–Њ–Є–љ–ґ–µ–љ–µ—А–Є—П –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–µ–є —В—А—Г—Й–Є—Е—Б—П –і–µ—В–∞–ї–µ–є, —В–Њ –µ—Б—В—М —Б–Њ–Ј–і–∞–љ–Є–µ –Љ–µ—В–Њ–і–Њ–≤ –Є —В–µ—Е–љ–Њ–ї–Њ–≥–Є–є —Д–Њ—А–Љ–Є—А–Њ–≤–∞–љ–Є—П –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–µ–є —Б –Њ–њ—В–Є–Љ–∞–ї—М–љ—Л–Љ–Є –њ—А–Њ—З–љ–Њ—Б—В–љ—Л–Љ–Є –Є —В—А–Є–±–Њ-—В–µ—Е–љ–Є—З–µ—Б–Ї–Є–Љ–Є —Б–≤–Њ–є—Б—В–≤–∞–Љ–Є –љ–∞ –≤—Б–µ—Е —Н—В–∞–њ–∞—Е –ґ–Є–Ј–љ–µ–љ–љ–Њ–≥–Њ —Ж–Є–Ї–ї–∞ –Љ–∞—И–Є–љ–Њ—Б—В—А–Њ–Є—В–µ–ї—М–љ–Њ–≥–Њ –Њ–±—К–µ–Ї—В–∞. –†–∞–±–Њ—В—Л –≤ —Н—В–Њ–є –Њ–±–ї–∞—Б—В–Є –Њ—Е–≤–∞—В—Л–≤–∞—О—В –љ–µ —В–Њ–ї—М–Ї–Њ —Н—В–∞–њ—Л —А–∞–Ј—А–∞–±–Њ—В–Ї–Є, –Є–Ј–≥–Њ—В–Њ–≤–ї–µ–љ–Є—П –Є–ї–Є —А–µ–Љ–Њ–љ—В–∞ –Љ–∞—И–Є–љ –Є –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–Є—П, –љ–Њ –Є –і–∞–ї—М–љ–µ–є—И–Є–є –њ–µ—А–Є–Њ–і –Є—Е —Н–Ї—Б–њ–ї—Г–∞—В–∞—Ж–Є–Є, –≤ —В–Њ–Љ —З–Є—Б–ї–µ –Њ–±–Ї–∞—В–Ї—Г, —В–µ—Е–љ–Є—З–µ—Б–Ї–Њ–µ –Њ–±—Б–ї—Г–ґ–Є–≤–∞–љ–Є–µ, —В—О–љ–Є–љ–≥ –Є –±–µ–Ј—А–∞–Ј–±–Њ—А–љ—Л–є —А–µ–Љ–Њ–љ—В. –†–∞—Б—Б–Љ–∞—В—А–Є–≤–∞—П –љ–∞–љ–Њ—В–µ—Е–љ–Њ–ї–Њ–≥–Є—О –њ–Њ –Ф—А–µ–Ї—Б–ї–µ—А—Г, —Б–ї–µ–і—Г–µ—В –њ–Њ–Љ–љ–Є—В—М, —З—В–Њ –Є–Љ–µ–љ–љ–Њ –љ–∞–Ј—Л–≤–∞–µ—В—Б—П —В–µ—Е–љ–Њ–ї–Њ–≥–Є–µ–є ¬Ђ—Б–љ–Є–Ј—Г –≤–≤–µ—А—Е¬ї: –±–Њ–ї–µ–µ —Б–ї–Њ–ґ–љ—Л–µ –Њ–±—К–µ–Љ—Л —Б—В—А–Њ—П—В—Б—П –Є–Ј –њ—А–Њ—Б—В—Л—Е вАФ –Њ—В–і–µ–ї—М–љ—Л—Е –∞—В–Њ–Љ–Њ–≤, –Љ–Њ–ї–µ–Ї—Г–ї, –љ–∞–љ–Њ—Б—В—А—Г–Ї—В—Г—А. –Т –Њ—В–ї–Є—З–Є–µ –Њ—В —В–∞–Ї–Њ–≥–Њ –њ–Њ–і—Е–Њ–і–∞, —В–µ—Е–љ–Њ–ї–Њ–≥–Є—П ¬Ђ—Б–≤–µ—А—Е—Г –≤–љ–Є–Ј¬ї –њ—А–µ–і–њ–Њ–ї–∞–≥–∞–µ—В –њ–Њ–ї—Г—З–µ–љ–Є–µ –Љ–∞–ї—Л—Е –Є–Ј–і–µ–ї–Є–є –Є–Ј –±–Њ–ї—М—И–Є—Е –Њ–±—К–µ–Љ–Њ–≤ –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–Њ–љ–љ–Њ–≥–Њ –Љ–∞—В–µ—А–Є–∞–ї–∞. –Я–Њ –≤—В–Њ—А–Њ–Љ—Г –њ—Г—В–Є —З–µ–ї–Њ–≤–µ—З–µ—Б—В–≤–Њ —Б–ї–µ–і—Г–µ—В —Б–Њ –≤—А–µ–Љ–µ–љ —Б–≤–Њ–µ–≥–Њ –≤–Њ–Ј–љ–Є–Ї–љ–Њ–≤–µ–љ–Є—П –і–Њ –љ–∞—И–Є—Е –і–љ–µ–є. –Я–µ—А–≤–Њ–±—Л—В–љ—Л–є —З–µ–ї–Њ–≤–µ–Ї –Є–Ј –±–Њ–ї—М—И–Њ–≥–Њ –Ї–∞–Љ–љ—П –њ—Г—В–µ–Љ –љ–µ–Є–Љ–Њ–≤–µ—А–љ—Л—Е —Г—Б–Є–ї–Є–є –Є–Ј–≥–Њ—В–Њ–≤–ї—П–ї —Б–µ–±–µ –љ–∞–Ї–Њ–љ–µ—З–љ–Є–Ї –і–ї—П —Б—В—А–µ–ї—Л, –Ј–∞—В–µ–Љ —В–Њ–њ–Њ—А –Є–ї–Є –Љ–Њ—В—Л–≥—Г. –Ю–і–љ–Њ–≥–Њ –љ–µ–≤–µ—А–љ–Њ–≥–Њ –і–≤–Є–ґ–µ–љ–Є—П –±—Л–ї–Њ –і–Њ—Б—В–∞—В–Њ—З–љ–Њ, —З—В–Њ–±—Л –Љ–љ–Њ–≥–Њ–і–љ–µ–≤–љ—Л–є —В—А—Г–і –њ—А–Є—И–µ–ї –≤ –љ–µ–≥–Њ–і–љ–Њ—Б—В—М. –°–Њ–≤—А–µ–Љ–µ–љ–љ–Њ–µ –Љ–∞—И–Є–љ–Њ—Б—В—А–Њ–µ–љ–Є–µ, –љ–µ –≥–Њ–≤–Њ—А—П —Г–ґ–µ –Њ —А–µ–Љ–Њ–љ—В–љ–Њ–Љ –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–µ, –љ–µ–і–∞–ї–µ–Ї–Њ —Г—И–ї–Њ —Б –љ–Є–ґ–љ–µ–≥–Њ —Г—А–Њ–≤–љ—П –≤ –љ–∞–њ—А–∞–≤–ї–µ–љ–Є–µ ¬Ђ–≤–µ—А—Е–љ–Є—Е¬ї —В–µ—Е–љ–Њ–ї–Њ–≥–Є–є –њ–Њ –Ф—А–µ–Ї—Б–ї–µ—А—Г. –Я—А–Є –Є–Ј–≥–Њ—В–Њ–≤–ї–µ–љ–Є–Є —А—П–і–∞ –і–µ—В–∞–ї–µ–є –≤ –њ—А–Њ—Ж–µ—Б—Б–µ –Љ–µ—Е–∞–љ–Є—З–µ—Б–Ї–Њ–є –Њ–±—А–∞–±–Њ—В–Ї–Є –і–Њ —З–µ—В–≤–µ—А—В–Є –Њ–±—К–µ–Љ–∞ –Љ–∞—В–µ—А–Є–∞–ї–∞ –Ј–∞–≥–Њ—В–Њ–≤–Њ–Ї –њ–µ—А–µ–≤–Њ–і–Є—В—Б—П –≤ —Б—В—А—Г–ґ–Ї—Г. –Э–∞–љ–Њ–љ–∞—Г–Ї–∞ –Є –љ–∞–љ–Њ—В–µ—Е–љ–Њ–ї–Њ–≥–Є—П —Б—В–∞–ї–Є –љ–∞–Є–±–Њ–ї–µ–µ –≤–Њ—Б—В—А–µ–±–Њ–≤–∞–љ–љ—Л–Љ–Є –Є –њ—А–µ—Б—В–Є–ґ–љ—Л–Љ–Є –≤ –њ–Њ—Б–ї–µ–і–љ–Є–µ –і–µ—Б—П—В–Є–ї–µ—В–Є—П, –Њ–і–љ–∞–Ї–Њ –Є—Б—Б–ї–µ–і–Њ–≤–∞–љ–Є—П –≤ –љ–∞–љ–Њ—Е–Є–Љ–Є–Є –Є –љ–∞–љ–Њ—Д–Є–Ј–Є–Ї–µ –≤–µ–і—Г—В—Б—П —Г–ґ–µ –Њ–Ї–Њ–ї–Њ –њ–Њ–ї—Г–≤–µ–Ї–∞, –∞ —А—П–і –љ–∞–љ–Њ–Љ–∞—В–µ—А–Є–∞–ї–Њ–≤ –Є–Ј–≤–µ—Б—В–µ–љ –µ—Й–µ —Б –і—А–µ–≤–љ–Њ—Б—В–Є. –£–Љ–µ—Б—В–љ–Њ –њ—А–Є–≤–µ—Б—В–Є —И—Г—В–Ї—Г –Њ–і–љ–Њ–≥–Њ –Є–Ј –∞–љ–≥–ї–Є–є—Б–Ї–Є—Е —Д–Є–Ј–Є–Ї–Њ–≤, –Є–Ј–≤–µ—Б—В–љ–Њ–≥–Њ —Г—З–µ–љ–Њ–≥–Њ –≤ –Њ–±–ї–∞—Б—В–Є –Љ–Є–Ї—А–Њ—Н–ї–µ–Ї—В—А–Њ–љ–Є–Ї–Є –Є —Б–µ–љ—Б–Њ—А–љ—Л—Е —Г—Б—В—А–Њ–є—Б—В–≤, –Ї–Њ—В–Њ—А—Л–є —Б–Ї–∞–Ј–∞–ї, —З—В–Њ —Г—З–µ–љ—Л–µ ¬Ђ–Њ—З–µ–љ—М –і–∞–≤–љ–Њ –Ј–∞–љ–Є–Љ–∞—О—В—Б—П ¬Ђ—Н—В–Є–Љ–Є —И—В—Г–Ї–∞–Љ–Є¬ї, –љ–Њ —В–Њ–ї—М–Ї–Њ –љ–µ–і–∞–≤–љ–Њ –Є–Љ —Б–Ї–∞–Ј–∞–ї–Є, —З—В–Њ —И—В—Г–Ї–Є –љ–∞–Ј—Л–≤–∞—О—В—Б—П –љ–∞–љ–Њ—З–∞—Б—В–Є—Ж–∞–Љ–Є¬ї. –Т –њ—А–Є–Љ–µ—А–µ –Є—Б—В–Є–љ–љ–Њ –∞–љ–≥–ї–Є–є—Б–Ї–Њ–≥–Њ —О–Љ–Њ—А–∞ —Б–Њ–і–µ—А–ґ–Є—В—Б—П –±–Њ–ї—М—И–∞—П –і–Њ–ї—П –Є—Б—В–Є–љ—Л. –Ъ–∞–Ї —Г–ґ–µ –Њ—В–Љ–µ—З–∞–ї–Њ—Б—М, –Љ–љ–Њ–≥–Є–µ –љ–µ–њ–Њ–љ—П—В–љ—Л–µ –і–ї—П —Б–≤–Њ–µ–≥–Њ –≤—А–µ–Љ–µ–љ–Є —П–≤–ї–µ–љ–Є—П —Б —А–∞–Ј–≤–Є—В–Є–µ–Љ –љ–∞–љ–Њ–љ–∞—Г–Ї–Є –њ–Њ–ї—Г—З–Є–ї–Є –љ–∞—Г—З–љ–Њ–µ –Њ–±–Њ—Б–љ–Њ–≤–∞–љ–Є–µ –Є –і–∞–ї—М–љ–µ–є—И–µ–µ –њ—А–∞–Ї—В–Є—З–µ—Б–Ї–Њ–µ —А–∞–Ј–≤–Є—В–Є–µ. –Ґ–∞–Ї, –µ—Й–µ –Њ—В–љ–Њ—Б–Є—В–µ–ї—М–љ–Њ –љ–µ–і–∞–≤–љ–Њ —Б—З–Є—В–∞–ї–Њ—Б—М, —З—В–Њ —В—А–µ–љ–Є–µ –≤ –њ–Њ–і–≤–Є–ґ–љ—Л—Е —Б–Њ–µ–і–Є–љ–µ–љ–Є—П—Е вАФ —В–Њ–ї—М–Ї–Њ —А–∞–Ј—А—Г—И–Є—В–µ–ї—М–љ—Л–є –њ—А–Њ—Ж–µ—Б—Б, –њ—А–Є–≤–Њ–і—П—Й–Є–є –Ї –Њ—В–Ї–∞–Ј—Г —Г–Ј–ї–∞ –Є–ї–Є –Љ–∞—И–Є–љ—Л –Є –≤ —Б–≤—П–Ј–Є —Б —Н—В–Є–Љ –Ї –Њ–≥—А–Њ–Љ–љ—Л–Љ –Љ–∞—В–µ—А–Є–∞–ї—М–љ—Л–Љ –Ј–∞—В—А–∞—В–∞–Љ. –Ю—В–Ї—А—Л—В–Є–µ –Є–Ј–±–Є—А–∞—В–µ–ї—М–љ–Њ–≥–Њ –њ–µ—А–µ–љ–Њ—Б–∞ (–Ш–Я) –њ—А–Є —В—А–µ–љ–Є–Є, –Є–ї–Є —В–∞–Ї –љ–∞–Ј—Л–≤–∞–µ–Љ–Њ–≥–Њ ¬Ђ—Н—Д—Д–µ–Ї—В–∞ –±–µ–Ј—Л–Ј–љ–Њ—Б–љ–Њ—Б—В–Є¬ї, —Б–і–µ–ї–∞–љ–љ–Њ–µ —Б–Њ–≤–µ—В—Б–Ї–Є–Љ–Є —Г—З–µ–љ—Л–Љ–Є –Ф. –Э. –У–∞—А–Ї—Г–љ–Њ–≤—Л–Љ –Є –Ш. –Т. –Ъ—А–∞–≥–µ–ї—М—Б–Ї–Є–Љ –≤ 1956 –≥–Њ–і—Г, –њ–Њ–Ј–≤–Њ–ї–Є–ї–Њ –Є–Ј–Љ–µ–љ–Є—В—М —Б–ї–Њ–ґ–Є–≤—И–µ–µ—Б—П –њ—А–µ–і—Б—В–∞–≤–ї–µ–љ–Є–µ –Њ –Љ–µ—Е–∞–љ–Є–Ј–Љ–µ –Є–Ј–љ–∞—И–Є–≤–∞–љ–Є—П –Є —В—А–µ–љ–Є—П, –љ–Њ –Љ–љ–Њ–≥–Є–µ —П–≤–ї–µ–љ–Є—П, —Е–∞—А–∞–Ї—В–µ—А–љ—Л–µ –і–ї—П –љ–µ–≥–Њ, –Њ—Б—В–∞–≤–∞–ї–Є—Б—М –љ–µ–Њ–±—К—П—Б–љ–Є–Љ–Њ–є –Ј–∞–≥–∞–і–Ї–Њ–є. –Ъ–∞–Ї –њ–Є—И–µ—В –≤ —Б–≤–Њ–µ–є –Ї–љ–Є–≥–µ ¬Ђ–Ґ—А–Є–±–Њ—В–µ—Е–љ–Є–Ї–∞ (–Є–Ј–љ–Њ—Б –Є –±–µ–Ј—Л–Ј-–љ–Њ—Б–љ–Њ—Б—В—М)¬ї –Њ–і–Є–љ –Є–Ј –њ–Њ—Б–ї–µ–і–љ–Є—Е –Њ—В–µ—З–µ—Б—В–≤–µ–љ–љ—Л—Е –Ї–ї–∞—Б—Б–Є–Ї–Њ–≤ —В—А–Є–±–Њ–ї–Њ–≥–Є–Є, –∞–≤—В–Њ—А –Њ—В–Ї—А—Л—В–Є–є —П–≤–ї–µ–љ–Є–є –Є–Ј–±–Є—А–∞—В–µ–ї—М–љ–Њ–≥–Њ –њ–µ—А–µ–љ–Њ—Б–∞ –њ—А–Є —В—А–µ–љ–Є–Є (¬Ђ—Н—Д—Д–µ–Ї—В–∞ –±–µ–Ј—Л–Ј–љ–Њ—Б–љ–Њ—Б—В–Є¬ї) –Є –≤–Њ–і–Њ—А–Њ–і–љ–Њ–≥–Њ –Є–Ј–љ–∞—И–Є–≤–∞–љ–Є—П –Љ–µ—В–∞–ї–ї–∞, –Ф. –Э. –У–∞—А–Ї—Г–љ–Њ–≤: ¬Ђ–Ґ—А–µ–љ–Є–µ вАФ —Г–і–Є–≤–Є—В–µ–ї—М–љ—Л–є —Д–µ–љ–Њ–Љ–µ–љ –њ—А–Є—А–Њ–і—Л! –Ю–љ–Њ –њ–Њ–і–∞—А–Є–ї–Њ —З–µ–ї–Њ–≤–µ–Ї—Г —В–µ–њ–ї–Њ –Є –Њ–≥–Њ–љ—М... –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ—Б—В—М –Ј–∞–њ–Є—Б–∞—В—М —З–µ–ї–Њ–≤–µ—З–µ—Б–Ї–Є–є –≥–Њ–ї–Њ—Б, —Г—Б–ї—Л—И–∞—В—М –Ј–≤—Г–Ї–Є —Б–Ї—А–Є–њ–Ї–Є –Є –Љ–љ–Њ–≥–Њ–µ –і—А—Г–≥–Њ–µ¬ї. –Ю–і–љ–∞–Ї–Њ —В—А–µ–љ–Є–µ –≤–Њ—Б–њ—А–Є–љ–Є–Љ–∞–µ—В—Б—П –Ї–∞–Ї —П–≤–ї–µ–љ–Є–µ, –њ—А–Є–≤–Њ–і—П—Й–µ–µ –Ї –±–Њ–ї—М—И–Є–Љ –Љ–∞—В–µ—А–Є–∞–ї—М–љ—Л–Љ –њ–Њ—В–µ—А—П–Љ –≤ —Н–Ї–Њ–љ–Њ–Љ–Є–Ї–µ –≤—Б–µ–≥–Њ –Љ–Є—А–∞. –Ш–Ј–≤–µ—Б—В–љ–Њ, —З—В–Њ –±–Њ–ї—М—И–µ –њ–Њ–ї–Њ–≤–Є–љ—Л —В–Њ–њ–ї–Є–≤–∞, –њ–Њ—В—А–µ–±–ї—П–µ–Љ–Њ–≥–Њ –∞–≤—В–Њ–Љ–Њ–±–Є–ї—П–Љ–Є, —В—А–∞–Ї—В–Њ—А–∞–Љ–Є, —В–µ–њ–ї–Њ–≤–Њ–Ј–∞–Љ–Є –Є –і—А—Г–≥–Є–Љ–Є –≤–Є–і–∞–Љ–Є —В—А–∞–љ—Б–њ–Њ—А—В–∞, —А–∞—Б—Е–Њ–і—Г–µ—В—Б—П –љ–∞ –њ—А–µ–Њ–і–Њ–ї–µ–љ–Є–µ —Б–Њ–њ—А–Њ—В–Є–≤–ї–µ–љ–Є—П, —Б–Њ–Ј–і–∞–≤–∞–µ–Љ–Њ–≥–Њ —В—А–µ–љ–Є–µ–Љ –≤ —В—А—Г—Й–Є—Е—Б—П —Б–Њ–µ–і–Є–љ–µ–љ–Є—П—Е. –Э–∞–њ—А–Є–Љ–µ—А, –≤ —В–µ–Ї—Б—В–Є–ї—М–љ–Њ–Љ –њ—А–Њ–Є–Ј–≤–Њ–і—Б—В–≤–µ –љ–∞ –њ—А–µ–Њ–і–Њ–ї–µ–љ–Є–µ —Б–Њ–њ—А–Њ—В–Є–≤–ї–µ–љ–Є—П —В—А–µ–љ–Є—П –Ј–∞—В—А–∞—З–Є–≤–∞–µ—В—Б—П –Њ–Ї–Њ–ї–Њ 80% –њ–Њ—В—А–µ–±–ї—П–µ–Љ–Њ–є —Н–ї–µ–Ї—В—А–Є—З–µ—Б–Ї–Њ–є —Н–љ–µ—А–≥–Є–Є. –Э–Є–Ј–Ї–Є–µ –Ї–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В—Л –њ–Њ–ї–µ–Ј–љ–Њ–≥–Њ –і–µ–є—Б—В–≤–Є—П (–Ъ–Я–Ф) –±–Њ–ї—М—И–Є–љ—Б—В–≤–∞ —Г—Б—В—А–Њ–є—Б—В–≤ –Њ–±—Г—Б–ї–Њ–≤–ї–µ–љ—Л –≥–ї–∞–≤–љ—Л–Љ –Њ–±—А–∞–Ј–Њ–Љ –њ–Њ—В–µ—А—П–Љ–Є –љ–∞ —В—А–µ–љ–Є–µ. –Ъ–Я–Ф –≥–ї–Њ–±–Њ–Є–і–љ–Њ–≥–Њ —А–µ–і—Г–Ї—В–Њ—А–∞, —Г—Б—В–∞–љ–∞–≤–ї–Є–≤–∞–µ–Љ–Њ–≥–Њ –≤ –ї–Є—Д—В–∞—Е, –Љ–µ—В–∞–ї–ї–Њ—А–µ–ґ—Г—Й–µ–Љ –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–Є–Є, —И–∞—Е—В–љ—Л—Е –њ–Њ–і—К–µ–Љ–љ–Є–Ї–∞—Е –Є –і—А. –і–∞–ґ–µ –њ–Њ—Б–ї–µ –њ—А–Є—А–∞–±–Њ—В–Ї–Є —Б–Њ—Б—В–∞–≤–ї—П–µ—В —В–Њ–ї—М–Ї–Њ 0,65вАФ0,70, –∞ –≤ —В–∞–Ї–Њ–є —А–∞—Б–њ—А–Њ—Б—В—А–∞–љ–µ–љ–љ–Њ–є –њ–∞—А–µ, –Ї–∞–Ї –≤–Є–љ—В вАФ –≥–∞–є–Ї–∞, –Є —В–Њ–≥–Њ –Љ–µ–љ—М—И–µ: –ї–Є—И—М 0,25. –Ш–Љ–µ–љ–љ–Њ –њ–Њ –њ—А–Є—З–Є–љ–µ –љ—Г–ї–µ–≤–Њ–≥–Њ –Ъ–Я–Ф –≤ 1775 –≥–Њ–і—Г –§—А–∞–љ—Ж—Г–Ј—Б–Ї–∞—П –∞–Ї–∞–і–µ–Љ–Є—П –љ–∞—Г–Ї –њ—А–Є–љ—П–ї–∞ –Њ—Д–Є—Ж–Є–∞–ї—М–љ–Њ–µ —А–µ—И–µ–љ–Є–µ –Њ–± –Њ—В–Ї–∞–Ј–µ —А–∞—Б—Б–Љ–∞—В—А–Є–≤–∞—В—М –Ї–∞–Ї–Є–µ –±—Л —В–Њ –љ–Є –±—Л–ї–Њ –њ—А–Њ–µ–Ї—В—Л ¬Ђ–њ–µ—А–њ–µ—В—Г—Г–Љ-–Љ–Њ–±–Є–ї–µ¬ї ( perpetuum mobile) вАФ –≤–µ—З–љ–Њ–≥–Њ –і–≤–Є–≥–∞—В–µ–ї—П. –≠—В–Њ —Б–ї—Г—З–Є–ї–Њ—Б—М –±–Њ–ї–µ–µ —З–µ–Љ –Ј–∞ —Б–µ–Љ—М–і–µ—Б—П—В –ї–µ—В –і–Њ –Њ—В–Ї—А—Л—В–Є—П –Ј–∞–Ї–Њ–љ–∞ —Б–Њ—Е—А–∞–љ–µ–љ–Є—П —Н–љ–µ—А–≥–Є–Є —Б–Њ —Б–ї–µ–і—Г—О—Й–Є–Љ –Њ–±—К—П—Б–љ–µ–љ–Є–µ–Љ: ¬Ђ–Я–Њ—Б—В—А–Њ–µ–љ–Є–µ –њ–µ—А–њ–µ—В—Г—Г–Љ-–Љ–Њ–±–Є–ї–µ –∞–±—Б–Њ–ї—О—В–љ–Њ –љ–µ–≤–Њ–Ј–Љ–Њ–ґ–љ–Њ. –Х—Б–ї–Є –±—Л –і–∞–ґ–µ —В—А–µ–љ–Є–µ –Є —Б–Њ–њ—А–Њ—В–Є–≤–ї–µ–љ–Є–µ —Б—А–µ–і—Л –≤ —В–µ—З–µ–љ–Є–µ –і–ї–Є—В–µ–ї—М–љ–Њ–≥–Њ –≤—А–µ–Љ–µ–љ–Є –љ–µ —Б–Љ–Њ–≥–ї–Є —Г–љ–Є—З—В–Њ–ґ–Є—В—М –і–≤–Є–≥–∞—В–µ–ї—М–љ–Њ–є —Б–Є–ї—Л, —В–Њ —Н—В–∞ —Б–Є–ї–∞ –Љ–Њ–≥–ї–∞ –±—Л –њ—А–Њ–Є–Ј–≤–µ—Б—В–Є —В–Њ–ї—М–Ї–Њ —Н—Д—Д–µ–Ї—В, —А–∞–≤–љ—Л–є –њ—А–Є—З–Є–љ–µ... –Х—Б–ї–Є –±—Л –Љ–Њ–ґ–љ–Њ –±—Л–ї–Њ –њ—А–µ–љ–µ–±—А–µ—З—М —В—А–µ–љ–Є–µ–Љ –Є —Б–Њ–њ—А–Њ—В–Є–≤–ї–µ–љ–Є–µ–Љ —Б—А–µ–і—Л, —В–Њ —В–µ–ї–Њ, –Ї–Њ—В–Њ—А–Њ–µ –њ—А–Є–≤–µ–і–µ–љ–Њ –≤ –і–≤–Є–ґ–µ–љ–Є–µ, –Љ–Њ–≥–ї–Њ –±—Л –Њ—Б—В–∞–≤–∞—В—М—Б—П –≤ –і–≤–Є–ґ–µ–љ–Є–Є, –љ–Њ –љ–µ –Њ–Ї–∞–Ј—Л–≤–∞—В—М –≤–Њ–Ј–і–µ–є—Б—В–≤–Є–µ –љ–∞ –і—А—Г–≥–Є–µ —В–µ–ї–∞, –Є ¬Ђ–њ–µ—А–њ–µ—В—Г—Г–Љ-–Љ–Њ–±–Є–ї–µ¬ї, –Ї–Њ—В–Њ—А—Л–є –њ–Њ–ї—Г—З–Є–ї—Б—П –±—Л –≤ —Н—В–Њ–Љ –≥–Є–њ–Њ—В–µ—В–Є—З–µ—Б–Ї–Њ–Љ —Б–ї—Г—З–∞–µ (—З—В–Њ –≤ –њ—А–Є—А–Њ–і–µ –љ–µ–≤–Њ–Ј–Љ–Њ–ґ–љ–Њ), –±—Л–ї –±—Л –∞–±—Б–Њ–ї—О—В–љ–Њ –±–µ—Б–њ–Њ–ї–µ–Ј–µ–љ...¬ї –У–∞—А–Ї—Г–љ–Њ–≤—Л–Љ –Є –Ъ—А–∞–≥–µ–ї—М—Б–Ї–Є–Љ –±—Л–ї–Њ –Њ–±–љ–∞—А—Г–ґ–µ–љ–Њ –љ–µ–Є–Ј–≤–µ—Б—В–љ–Њ–µ —А–∞–љ–µ–µ —П–≤–ї–µ–љ–Є–µ —Б–∞–Љ–Њ–њ—А–Њ–Є–Ј–≤–Њ–ї—М–љ–Њ–≥–Њ –Њ–±—А–∞–Ј–Њ–≤–∞–љ–Є—П —В–Њ–љ–Ї–Њ–є –њ–ї–µ–љ–Ї–Є –Љ–µ–і–Є –≤ –њ–∞—А–∞—Е —В—А–µ–љ–Є—П –±—А–Њ–љ–Ј–∞-—Б—В–∞–ї—М –і–µ—В–∞–ї–µ–є —Б–∞–Љ–Њ–ї–µ—В–Њ–≤ –≤ —Г—Б–ї–Њ–≤–Є—П—Е —Б–Љ–∞–Ј—Л–≤–∞–љ–Є—П –Є—Е —Б–њ–Є—А—В–Њ–≥–ї–Є—Ж–µ—А–Є–љ–Њ–≤–Њ–є —Б—А–µ–і–Њ–є –Є –Ї–Њ–љ—Б–Є—Б—В–µ–љ—В–љ–Њ–є —Б–Љ–∞–Ј–Ї–Њ–є –¶–Ш–Р–Ґ–Ш–Ь-201. –Ю—Б–Њ–±–µ–љ–љ–Њ—Б—В—М—О —Н—Д—Д–µ–Ї—В–∞ (—А–Є—Б. 44) –±—Л–ї–Њ —В–Њ, —З—В–Њ –њ–ї–µ–љ–Ї–∞ 2 –њ–Њ–Ї—А—Л–≤–∞–ї–∞ –љ–µ —В–Њ–ї—М–Ї–Њ –±—А–Њ–љ–Ј–Њ–≤—Г—О –і–µ—В–∞–ї—М 3, –љ–Њ –Є —Б–Њ–њ—А—П–ґ–µ–љ–љ—Г—О —Б –љ–µ–є —Б—В–∞–ї—М–љ—Г—О –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В—М. –Я—А–Є —Н—В–Њ–Љ –Њ–±—А–∞–Ј–Њ–≤–∞–≤—И–∞—П—Б—П —В–Њ–љ—З–∞–є—И–∞—П –Љ–µ–і–љ–∞—П –њ–ї–µ–љ–Ї–∞ —Б–љ–Є–ґ–∞–ї–∞ –Є–Ј–љ–Њ—Б –Є —Г–Љ–µ–љ—М—И–∞–ї–∞ —Б–Є–ї—Г —В—А–µ–љ–Є—П –≤ —Б–Њ–µ–і–Є–љ–µ–љ–Є–Є –≤ 10 –Є –±–Њ–ї–µ–µ —А–∞–Ј. –Т –і–∞–ї—М–љ–µ–є—И–µ–Љ –њ—А–Є –∞–љ–∞–ї–Є–Ј–µ —Г—Б–ї–Њ–≤–Є–є —А–∞–±–Њ—В—Л –Є —В—А—Г—Й–Є—Е—Б—П –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–µ–є –і–µ—В–∞–ї–µ–є –њ–Њ—А—И–љ–µ–≤–Њ–≥–Њ –Ї–Њ–Љ–њ—А–µ—Б—Б–Њ—А–∞ –±—Л—В–Њ–≤–Њ–≥–Њ —Е–Њ–ї–Њ–і–Є–ї—М–љ–Є–Ї–∞ –±—Л–ї–Њ –Њ–±–љ–∞—А—Г–ґ–µ–љ–Њ –∞–љ–∞–ї–Њ–≥–Є—З–љ–Њ–µ —П–≤–ї–µ–љ–Є–µ –≤ –њ–∞—А–µ —В—А–µ–љ–Є—П —Б—В–∞–ї—М-—Б—В–∞–ї—М. –Т –і–∞–љ–љ–Њ–Љ —Б–ї—Г—З–∞–µ —Н—В–Њ —П–≤–ї—П–ї–Њ—Б—М —Б–ї–µ–і—Б—В–≤–Є–µ–Љ —А–∞—Б—В–≤–Њ—А–µ–љ–Є—П –Љ–∞—Б–ї–Њ-—Д—А–µ–Њ–љ–Њ–≤–Њ–є —Б–Љ–µ—Б—М—О –Љ–µ–і–љ—Л—Е —В—А—Г–±–Њ–Ї –Њ—Е–ї–∞–і–Є—В–µ–ї—П, –љ–∞—Е–Њ–і—П—Й–Є—Е—Б—П –љ–∞ –Ј–љ–∞—З–Є—В–µ–ї—М–љ–Њ–Љ —Г–і–∞–ї–µ–љ–Є–Є –Њ—В –Ј–Њ–љ—Л —В—А–µ–љ–Є—П. –°—Г—Й–љ–Њ—Б—В—М –Ш–Я, —Б–Њ–≥–ї–∞—Б–љ–Њ –Њ–±–љ–∞—А—Г–ґ–µ–љ–љ–Њ–Љ—Г —П–≤–ї–µ–љ–Є—О, –Ј–∞–Ї–ї—О—З–∞–µ—В—Б—П –≤ —В–Њ–Љ, ¬Ђ...—З—В–Њ –њ—А–Є —В—А–µ–љ–Є–Є –Љ–µ–і–љ—Л—Е —Б–њ–ї–∞–≤–Њ–≤ –Њ —Б—В–∞–ї—М –≤ —Г—Б–ї–Њ–≤–Є—П—Е –≥—А–∞–љ–Є—З–љ–Њ–є —Б–Љ–∞–Ј–Ї–Є, –Є—Б–Ї–ї—О—З–∞—О—Й–µ–є –Њ–Ї–Є—Б–ї–µ–љ–Є–µ –Љ–µ–і–Є, –њ—А–Њ–Є—Б—Е–Њ–і–Є—В —П–≤–ї–µ–љ–Є–µ –Є–Ј–±–Є—А–∞—В–µ–ї—М–љ–Њ–≥–Њ –њ–µ—А–µ–љ–Њ—Б–∞ –Љ–µ–і–Є –Є–Ј —В–≤–µ—А–і–Њ–≥–Њ —А–∞—Б—В–≤–Њ—А–∞ –Љ–µ–і–љ–Њ–≥–Њ —Б–њ–ї–∞–≤–∞ –љ–∞ —Б—В–∞–ї—М –Є –Њ–±—А–∞—В–љ–Њ–≥–Њ –µ–µ –њ–µ—А–µ–љ–Њ—Б–∞ —Б–Њ —Б—В–∞–ї–Є –љ–∞ –Љ–µ–і–љ—Л–є —Б–њ–ї–∞–≤, —Б–Њ–њ—А–Њ–≤–Њ–ґ–і–∞—О—Й–µ–µ—Б—П —Г–Љ–µ–љ—М—И–µ–љ–Є–µ–Љ –Ї–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В–∞ —В—А–µ–љ–Є—П –і–Њ –ґ–Є–і–Ї–Њ—Б—В–љ–Њ–≥–Њ –Є –њ—А–Є–≤–Њ–і—П—Й–µ–µ –Ї –Ј–љ–∞—З–Є—В–µ–ї—М–љ–Њ–Љ—Г —Б–љ–Є–ґ–µ–љ–Є—О –Є–Ј–љ–Њ—Б–∞ –њ–∞—А—Л —В—А–µ–љ–Є—П...¬ї. –≠—В–Њ —П–≤–ї–µ–љ–Є–µ –њ–µ—А–≤–Њ–љ–∞—З–∞–ї—М–љ–Њ –±—Л–ї–Њ –љ–∞–Ј–≤–∞–љ–Њ –∞—В–Њ–Љ–∞—А–љ—Л–Љ –њ–µ—А–µ–љ–Њ—Б–Њ–Љ. –Я–Њ–Ј–і–љ–µ–µ, –≤ 1968 –≥–Њ–і—Г –Ш–Я –±—Л–ї –Њ–њ—А–µ–і–µ–ї–µ–љ –Ї–∞–Ї ¬Ђ...–≤–Є–і —Д—А–Є–Ї—Ж–Є–Њ–љ–љ–Њ–≥–Њ –≤–Ј–∞–Є–Љ–Њ–і–µ–є—Б—В–≤–Є—П, —Е–∞—А–∞–Ї—В–µ—А–Є–Ј—Г–µ–Љ—Л–є –Љ–Њ–ї–µ–Ї—Г–ї—П—А–љ–Њ–є —Б–Њ—Б—В–∞–≤–ї—П—О—Й–µ–є —Б–Є–ї—Л —В—А–µ–љ–Є—П. –Ш–Я –≤–Њ–Ј–љ–Є–Ї–∞–µ—В –≤ —А–µ–Ј—Г–ї—М—В–∞—В–µ –њ—А–Њ—В–µ–Ї–∞–љ–Є—П –љ–∞ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –Ї–Њ–љ—В–∞–Ї—В–Є—А—Г—О—Й–Є—Е —В–µ–ї —Е–Є–Љ–Є—З–µ—Б–Ї–Є—Е –Є —Д–Є–Ј–Є—З–µ—Б–Ї–Є—Е –њ—А–Њ—Ж–µ—Б—Б–Њ–≤, –њ—А–Є–≤–Њ–і—П—Й–Є—Е –Ї –Њ–±—А–∞–Ј–Њ–≤–∞–љ–Є—О —Б–∞–Љ–Њ–Њ—А–≥–∞–љ–Є–Ј—Г—О—Й–Є—Е—Б—П —Б–Є—Б—В–µ–Љ –∞–≤—В–Њ–Ї–Њ–Љ–њ–µ–љ—Б–∞—Ж–Є–Є –Є–Ј–љ–Њ—Б–∞ –Є —Б–љ–Є–ґ–µ–љ–Є—П –Ї–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В–∞ —В—А–µ–љ–Є—П. –Ф–ї—П —Н—В–Њ–≥–Њ —П–≤–ї–µ–љ–Є—П –љ–∞–Є–±–Њ–ї–µ–µ —Е–∞—А–∞–Ї—В–µ—А–љ–Њ –Њ–±—А–∞–Ј–Њ–≤–∞–љ–Є–µ –Ј–∞—Й–Є—В–љ–Њ–є (—Б–µ—А–≤–Њ–≤–Є—В–љ–Њ–є) –њ–ї–µ–љ–Ї–Є, –≤ –Ї–Њ—В–Њ—А–Њ–є —А–µ–∞–ї–Є–Ј—Г–µ—В—Б—П –Њ—Б–Њ–±—Л–є –Љ–µ—Е–∞–љ–Є–Ј–Љ –і–µ—Д–Њ—А–Љ–∞—Ж–Є–Є, –њ—А–Њ—В–µ–Ї–∞—О—Й–Є–є –±–µ–Ј –љ–∞–Ї–Њ–њ–ї–µ–љ–Є—П –і–µ—Д–µ–Ї—В–Њ–≤, —Б–≤–Њ–є—Б—В–≤–µ–љ–љ—Л—Е —Г—Б—В–∞–ї–Њ—Б—В–љ—Л–Љ –њ—А–Њ—Ж–µ—Б—Б–∞–Љ¬ї. –Э–∞–Ј–≤–∞–љ–Є–µ ¬Ђ—Б–µ—А–≤–Њ–≤–Є—В–љ–∞—П¬ї (–њ–ї–µ–љ–Ї–∞) –њ—А–Њ–Є—Б—Е–Њ–і–Є—В –Њ—В –ї–∞—В–Є–љ—Б–Ї–Њ–≥–Њ servo vitte вАФ —Б–њ–∞—Б–∞—В—М –ґ–Є–Ј–љ—М, —З—В–Њ –њ–Њ–і—А–∞–Ј—Г–Љ–µ–≤–∞–µ—В –њ—А–µ–і–Њ—В–≤—А–∞—Й–µ–љ–Є–µ —В—А—Г—Й–Є—Е—Б—П –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–µ–є –Њ—В –Є–Ј–љ–∞—И–Є–≤–∞–љ–Є—П. –Ю–±–љ–∞—А—Г–ґ–Є–≤ –љ–µ–Њ–±—Л—З–љ–Њ–µ —П–≤–ї–µ–љ–Є–µ, –љ–Њ –љ–µ –Є–Љ–µ—П –≤ —В–Њ –≤—А–µ–Љ—П –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ–≥–Њ –Є–љ—Б—В—А—Г–Љ–µ–љ—В–∞–ї—М–љ–Њ–≥–Њ –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–Є—П, —Г—З–µ–љ—Л–µ –≤ –њ–Њ–ї–љ–Њ–є –Љ–µ—А–µ –љ–µ —Б–Љ–Њ–≥–ї–Є –Њ–±—К—П—Б–љ–Є—В—М —Д–Є–Ј–Є—З–µ—Б–Ї—Г—О —Б—Г—Й–љ–Њ—Б—В—М –њ—А–Њ—Ж–µ—Б—Б–∞ –Є —А–∞–Ј—А–∞–±–Њ—В–∞—В—М —В–µ–Њ—А–µ—В–Є—З–µ—Б–Ї–Є–µ –∞—Б–њ–µ–Ї—В—Л –њ—А–Њ–≥–љ–Њ–Ј–Є—А–Њ–≤–∞–љ–Є—П —Г—Б–ї–Њ–≤–Є–є, –њ—А–Є –Ї–Њ—В–Њ—А—Л—Е –≤–Њ–Ј–љ–Є–Ї–∞–µ—В –Є –њ—А–Њ—В–µ–Ї–∞–µ—В —Н—Д—Д–µ–Ї—В –±–µ–Ј—Л–Ј–љ–Њ—Б–љ–Њ—Б—В–Є. –Я—А–Њ–≤–µ–і–µ–љ–љ—Л–µ –≤ –њ–Њ—Б–ї–µ–і–љ–µ–µ –≤—А–µ–Љ—П –Є—Б—Б–ї–µ–і–Њ–≤–∞–љ–Є—П —Г–Ї–∞–Ј—Л–≤–∞—О—В –љ–∞ —В–Њ, —З—В–Њ —А–µ–∞–ї—М–љ–∞—П —В–Њ–ї—Й–Є–љ–∞ —В–∞–Ї–Њ–є –њ–ї–µ–љ–Ї–Є –љ–µ –њ—А–µ–≤—Л—И–∞–µ—В 1000 –Р (100 –љ–Љ), —В–Њ –µ—Б—В—М –і–∞–љ–љ–Њ–µ —П–≤–ї–µ–љ–Є–µ —Б –њ–Њ–ї–љ–Њ–є —Г–≤–µ—А–µ–љ–љ–Њ—Б—В—М—О –Љ–Њ–ґ–љ–Њ –Њ—В–љ–µ—Б—В–Є –Ї –њ—А–Њ—П–≤–ї–µ–љ–Є—О –љ–µ–ї–Є–љ–µ–є–љ—Л—Е —Н—Д—Д–µ–Ї—В–Њ–≤ –≤ –љ–∞–љ–Њ–Љ–Є—А–µ. –≠—В–Њ –љ–∞ –њ–µ—А–≤—Л–є –≤–Ј–≥–ї—П–і –љ–µ–Ј–љ–∞—З–Є—В–µ–ї—М–љ–Њ–µ —Г—В–Њ—З–љ–µ–љ–Є–µ –њ–Њ–Ј–≤–Њ–ї—П–µ—В –Њ–±—К—П—Б–љ–Є—В—М –Љ–љ–Њ–≥–Є–µ –њ—А–Њ—Ж–µ—Б—Б—Л –Є–Ј–±–Є—А–∞—В–µ–ї—М–љ–Њ–≥–Њ –њ–µ—А–µ–љ–Њ—Б–∞ –њ—А–Є —В—А–µ–љ–Є–Є —Б –њ–Њ–Ј–Є—Ж–Є–є —Б–Њ–≤—А–µ–Љ–µ–љ–љ–Њ–є –љ–∞–љ–Њ–љ–∞—Г–Ї–Є –Є –њ—А–∞–Ї—В–Є—З–µ—Б–Ї–Є —А–µ–∞–ї–Є–Ј–Њ–≤–∞—В—М —Н—Д—Д–µ–Ї—В –±–µ–Ј—Л–Ј–љ–Њ—Б–љ–Њ—Б—В–Є —В—А—Г—Й–Є—Е—Б—П –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–µ–є (–љ–µ —В–Њ–ї—М–Ї–Њ –Љ–µ–і—М—Б–Њ–і–µ—А–ґ–∞—Й–Є—Е) —Б –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є–µ–Љ –њ–Њ—Б–ї–µ–і–љ–Є—Е –і–Њ—Б—В–Є–ґ–µ–љ–Є–є –љ–∞–љ–Њ—В–µ—Е–љ–Њ–ї–Њ–≥–Є–є. –Ю–±—А–∞—Й–∞—П—Б—М –Ј–∞ –њ—А–Є–Љ–µ—А–∞–Љ–Є –Ї –ґ–Є–≤–Њ–є –њ—А–Є—А–Њ–і–µ, –Љ–Њ–ґ–љ–Њ –Њ–±–љ–∞—А—Г–ґ–Є—В—М, —З—В–Њ –њ–Њ–і–Њ–±–љ—Л–µ —Б–Њ–µ–і–Є–љ–µ–љ–Є—П, –Њ–±–ї–∞–і–∞—О—Й–Є–µ –њ—А–∞–Ї—В–Є—З–µ—Б–Ї–Є –њ–Њ–ї–љ–Њ–є –±–µ–Ј—Л–Ј–љ–Њ—Б–љ–Њ—Б—В—М—О, —Г–ґ–µ –і–∞–≤–љ–Њ —Б—Г—Й–µ—Б—В–≤—Г—О—В. –°—Г—Б—В–∞–≤—Л –ґ–Є–≤—Л—Е –Њ—А–≥–∞–љ–Є–Ј–Љ–Њ–≤ –і–µ—Б—П—В–Ї–Є –ї–µ—В –і–µ–є—Б—В–≤—Г—О—В –љ–∞ –њ—А–Є–љ—Ж–Є–њ–∞—Е, –Ї –Ї–Њ—В–Њ—А—Л–Љ —Б–Њ–≤—А–µ–Љ–µ–љ–љ–∞—П –љ–∞—Г–Ї–∞ —В–Њ–ї—М–Ї–Њ –њ—А–Є–±–ї–Є–ґ–∞–µ—В—Б—П, —Б–Њ–Ј–і–∞–≤–∞—П —В–∞–Ї –љ–∞–Ј—Л–≤–∞–µ–Љ—Л–µ –Є–љ—В–µ–ї–ї–µ–Ї—В—Г–∞–ї—М–љ—Л–µ —Б–∞–Љ–Њ–љ–∞—Б—В—А–∞–Є–≤–∞—О—Й–Є–µ—Б—П –њ–Њ–і–≤–Є–ґ–љ—Л–µ —Б–Њ–µ–і–Є–љ–µ–љ–Є—П. –°—В—А–Њ–µ–љ–Є–µ —Б—Г—Б—В–∞–≤–∞ –ґ–Є–≤–Њ–≥–Њ —Б—Г—Й–µ—Б—В–≤–∞ –Є –њ–∞—А—Л —В—А–µ–љ–Є—П –±—А–Њ–љ–Ј–∞-—Б—В–∞–ї—М –≤ —Г—Б–ї–Њ–≤–Є—П—Е –Ш–Я –і–Њ—Б—В–∞—В–Њ—З–љ–Њ –±–ї–Є–Ј–Ї–Є (—А–Є—Б. 45). –Т —Б—Г—Б—В–∞–≤–µ —В–∞–Ї–ґ–µ —А–∞–±–Њ—В–∞—О—В –і–≤–∞ –Љ—П–≥–Ї–Є—Е —Е—А—П—Й–∞ 4, –њ–Њ–Ї—А—Л–≤–∞—О—Й–Є—Е –Ї–Њ—Б—В–љ—Г—О —В–Ї–∞–љ—М –Є —А–∞–Ј–і–µ–ї–µ–љ–љ—Л—Е –њ–Њ–ї–Є–Љ–µ—А–љ–Њ–є, –Љ–Њ–ґ–љ–Њ —Б–Ї–∞–Ј–∞—В—М ¬Ђ—Б–µ—А–≤–Њ–≤–Є—В–љ–Њ–є¬ї, –њ–ї–µ–љ–Ї–Њ–є. –Т –Ї–∞—З–µ—Б—В–≤–µ —Б–Љ–∞–Ј—Л–≤–∞—О—Й–µ–є —Б—А–µ–і—Л –≤—Л—Б—В—Г–њ–∞–µ—В —Б–Є–љ–Њ–≤–Є–∞–ї—М–љ–∞—П –ґ–Є–і–Ї–Њ—Б—В—М 1. –ѓ–≤–ї–µ–љ–Є–µ –Ш–Я –Њ–±—К—П—Б–љ—П–µ—В, –њ–Њ—З–µ–Љ—Г –Ї–Њ–Љ–њ—А–µ—Б—Б–Њ—А—Л —Е–Њ–ї–Њ–і–Є–ї—М–љ—Л—Е —Г—Б—В–∞–љ–Њ–≤–Њ–Ї –і–µ—Б—П—В–Є–ї–µ—В–Є—П–Љ–Є —А–∞–±–Њ—В–∞—О—В –≤ —В—П–ґ–µ–ї–µ–є—И–Є—Е —Г—Б–ї–Њ–≤–Є—П—Е –њ—Г—Б–Ї–∞-–Њ—Б—В–∞–љ–Њ–≤–∞ –±–µ–Ј –Њ—В–Ї–∞–Ј–Њ–≤ –Є, —Б–ї–µ–і–Њ–≤–∞—В–µ–ї—М–љ–Њ, –±–µ–Ј —А–µ–Љ–Њ–љ—В–∞, –і–∞ –Є –њ—А–∞–Ї—В–Є—З–µ—Б–Ї–Є –±–µ–Ј –Ї–∞–Ї–Њ–≥–Њ-–ї–Є–±–Њ —В–µ—Е–љ–Є—З–µ—Б–Ї–Њ–≥–Њ –Њ–±—Б–ї—Г–ґ–Є–≤–∞–љ–Є—П: –≤ –љ–Є—Е –Њ–±—А–∞–Ј—Г–µ—В—Б—П –Њ–њ—А–µ–і–µ–ї–µ–љ–љ–∞—П —Б–∞–Љ–Њ–Њ—А–≥–∞–љ–Є–Ј—Г—О—Й–∞—П—Б—П —Б–Є—Б—В–µ–Љ–∞, –Ї–Њ—В–Њ—А–∞—П —А–µ–≥—Г–ї–Є—А—Г–µ—В –њ—А–Њ—Ж–µ—Б—Б—Л –Є–Ј–љ–∞—И–Є–≤–∞–љ–Є—П –Є —А–µ–≥–µ–љ–µ—А–∞—Ж–Є–Є —В—А—Г—Й–Є—Е—Б—П –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–µ–є. –І—В–Њ–±—Л —В–µ–Њ—А–µ—В–Є—З–µ—Б–Ї–Є –Њ–±—К—П—Б–љ–Є—В—М –њ—А–Њ—Ж–µ—Б—Б –≤–Њ—Б—Б—В–∞–љ–Њ–≤–ї–µ–љ–Є—П —В—А—Г—Й–Є—Е—Б—П —Б–Њ–µ–і–Є–љ–µ–љ–Є–є –њ—А–Є –Є—Е –љ–µ–њ—А–µ—А—Л–≤–љ–Њ–є –Є –і–ї–Є—В–µ–ї—М–љ–Њ–є —Н–Ї—Б–њ–ї—Г–∞—В–∞—Ж–Є–Є, –љ–∞–Є–±–Њ–ї–µ–µ –≤–∞–ґ–µ–љ –Љ–µ—Е–∞–љ–Є–Ј–Љ –Њ–±—А–∞–Ј–Њ–≤–∞–љ–Є—П —Б–µ—А–≤–Њ–≤–Є—В–љ–Њ–є –њ–ї–µ–љ–Ї–Є. –Т—Л—П–≤–ї–µ–љ–Њ, —З—В–Њ –Њ–љ –Љ–Њ–ґ–µ—В –Є–і—В–Є –і–≤—Г–Љ—П –њ—Г—В—П–Љ–Є. –Я–µ—А–≤—Л–є —Е–∞—А–∞–Ї—В–µ—А–Є–Ј—Г–µ—В—Б—П –њ—А–µ–і–≤–∞—А–Є—В–µ–ї—М–љ—Л–Љ —Б—Е–≤–∞—В—Л–≤–∞–љ–Є–µ–Љ –Є ¬Ђ–љ–∞–Љ–∞–Ј—Л–≤–∞–љ–Є–µ–Љ¬ї –Љ–µ–і–љ–Њ–≥–Њ —Б–њ–ї–∞–≤–∞ –љ–∞ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В—М —Б—В–∞–ї–Є —Б –њ–Њ—Б–ї–µ–і—Г—О—Й–Є–Љ –Њ–±–Њ–≥–∞—Й–µ–љ–Є–µ–Љ —Б–Њ–њ—А—П–ґ–µ–љ–љ—Л—Е –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–µ–є —В—А–µ–љ–Є—П –Љ–µ–і—М—О –≤—Б–ї–µ–і—Б—В–≤–Є–µ –Є–Ј–±–Є—А–∞—В–µ–ї—М–љ–Њ–≥–Њ —А–∞—Б—В–≤–Њ—А–µ–љ–Є—П –Љ–µ–і–љ–Њ–≥–Њ —Б–њ–ї–∞–≤–∞ –Є ¬Ђ–љ–∞–Љ–∞–Ј–∞–љ–љ–Њ–≥–Њ¬ї —Б–ї–Њ—П —Б –Њ–±—А–∞–Ј–Њ–≤–∞–љ–Є–µ–Љ –Ї–≤–∞–Ј–Є–ґ–Є–і–Ї–Њ–є –њ–ї–µ–љ–Ї–Є –Љ–µ–і–Є –љ–∞ –Њ–±–µ–Є—Е –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В—П—Е —В—А–µ–љ–Є—П. –Т—В–Њ—А–Њ–є –њ—Г—В—М —Б–≤—П–Ј–∞–љ —Б –Ї–Њ—А—А–Њ–Ј–Є–µ–є –Љ–µ–і–љ–Њ–≥–Њ —Б–њ–ї–∞–≤–∞ –Є –њ–Њ—Б–ї–µ–і—Г—О—Й–Є–Љ –∞—В–Њ–Љ–∞—А–љ—Л–Љ –њ–µ—А–µ–љ–Њ—Б–Њ–Љ –Љ–µ–і–Є. –Т –њ–µ—А–Є–Њ–і –љ–∞–Љ–∞–Ј—Л–≤–∞–љ–Є—П –Ї–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В —В—А–µ–љ–Є—П –њ–Њ–≤—Л—И–∞–µ—В—Б—П, –∞ –Ј–∞—В–µ–Љ (–њ–Њ –Љ–µ—А–µ –≤—Л–і–µ–ї–µ–љ–Є—П –Љ–µ–і–Є) –њ–Њ—Б—В–µ–њ–µ–љ–љ–Њ —Б—В–∞–±–Є–ї–Є–Ј–Є—А—Г–µ—В—Б—П. –Т–Њ –≤—В–Њ—А–Њ–Љ —Б–ї—Г—З–∞–µ –Ї–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В —В—А–µ–љ–Є—П —Б—А–∞–Ј—Г –ґ–µ –љ–∞—З–Є–љ–∞–µ—В —Г–Љ–µ–љ—М—И–∞—В—М—Б—П, —Б–ї–µ–і–Њ–≤–∞—В–µ–ї—М–љ–Њ, —Б—Е–≤–∞—В—Л–≤–∞–љ–Є—П –љ–µ –њ—А–Њ–Є—Б—Е–Њ–і–Є—В. –Ф–ї—П –Њ–±—А–∞–Ј–Њ–≤–∞–љ–Є—П —Б–µ—А–≤–Њ–≤–Є—В–љ—Л—Е –њ–ї–µ–љ–Њ–Ї –≤ —Б–Њ–µ–і–Є–љ–µ–љ–Є—П—Е, –љ–µ —Б–Њ–і–µ—А–ґ–∞—Й–Є—Е –Љ–µ–і–љ—Л—Е –Є–ї–Є –і—А—Г–≥–Є—Е –њ–ї–∞—Б—В–Є—З–љ—Л—Е —Б–њ–ї–∞–≤–Њ–≤ (—Ж–Є–љ–Ї–∞, –Њ–ї–Њ–≤–∞, —Б–µ—А–µ–±—А–∞, –Ј–Њ–ї–Њ—В–∞, –њ–∞–ї–ї–∞–і–Є—П –Є –і—А.)> –љ–µ–Њ–±—Е–Њ–і–Є–Љ—Л–µ –Ї–Њ–Љ–њ–Њ–љ–µ–љ—В—Л –і–Њ–ї–ґ–љ—Л –±—Л—В—М –≤–≤–µ–і–µ–љ—Л –≤ —Б–Љ–∞–Ј–Њ—З–љ—Л–є –Љ–∞—В–µ—А–Є–∞–ї –Є–ї–Є –і—А—Г–≥–Є–µ —А–∞–±–Њ—З–Є–µ –ґ–Є–і–Ї–Њ—Б—В–Є, –љ–∞–њ—А–Є–Љ–µ—А —В–Њ–њ–ї–Є–≤–Њ, –њ—А–Њ–Љ—Л–≤–Њ—З–љ—Л–µ –Є –Њ—Е–ї–∞–ґ–і–∞—О—Й–Є–µ –ґ–Є–і–Ї–Њ—Б—В–Є. –Ю–і–љ–Є–Љ –Є–Ј –≥–ї–∞–≤–љ—Л—Е —Д–∞–Ї—В–Њ—А–Њ–≤, —Г–Ї–∞–Ј—Л–≤–∞—О—Й–Є—Е –љ–∞ –љ–∞–ї–Є—З–Є–µ –Њ–і–љ–Њ–≤—А–µ–Љ–µ–љ–љ–Њ–≥–Њ –њ—А–Њ—В–µ–Ї–∞–љ–Є—П –њ—А–Є —В—А–µ–љ–Є–Є —В—А–Є–±–Њ–Ї–Њ–Њ—А–і–Є–љ–∞-—Ж–Є–Є –Є —В—А–Є–±–Њ–≤–Њ—Б—Б—В–∞–љ–Њ–≤–Є—В–µ–ї—М–љ–Њ–≥–Њ —А–∞—Б–њ–∞–і–∞, –Ї–Њ—В–Њ—А—Л–є –њ—А–Є–≤–Њ–і–Є—В –Ї —Б–∞–Љ–Њ–Њ—А–≥–∞–љ–Є–Ј–∞—Ж–Є–Є —Д—А–Є–Ї—Ж–Є–Њ–љ–љ–Њ–є —Б–Є—Б—В–µ–Љ—Л (–њ–∞—А—Л —В—А–µ–љ–Є—П), —П–≤–ї—П–µ—В—Б—П –∞–≤—В–Њ–Ї–Њ–ї–µ–±–∞–љ–Є–µ –Ї–Њ–љ—Ж–µ–љ—В—А–∞—Ж–Є–Є –Љ–µ–і—М—Б–Њ–і–µ—А–ґ–∞—Й–Є—Е –њ—А–Њ–і—Г–Ї—В–Њ–≤ –≤ —Б–Љ–∞–Ј–Њ—З–љ–Њ–Љ –Љ–∞—В–µ—А–Є–∞–ї–µ, —В–Њ –µ—Б—В—М –љ–∞–ї–Є—З–Є–µ –Њ–њ—А–µ–і–µ–ї–µ–љ–љ–Њ–є —Н–≤–Њ–ї—О—Ж–Є–Є –њ—А–Њ—Ж–µ—Б—Б–Њ–≤ –≤ –Ј–Њ–љ–µ –Ї–Њ–љ—В–∞–Ї—В–∞ —В—А—Г—Й–Є—Е—Б—П –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–µ–є. –Т –њ—А–Є—А–Њ–і–µ —Б—Г—Й–µ—Б—В–≤—Г—О—В —Д—Г–љ–і–∞–Љ–µ–љ—В–∞–ї—М–љ—Л–µ —П–≤–ї–µ–љ–Є—П, –њ—А–Њ—Ж–µ—Б—Б—Л, –Љ–µ—Е–∞–љ–Є–Ј–Љ—Л (–љ–∞ –љ–∞–љ–Њ-, –Љ–Є–Ї—А–Њ - –Є –Љ–∞–Ї—А–Њ—Г—А–Њ–≤–љ—П—Е), —Б–≤—П–Ј–∞–љ–љ—Л–µ —Б —Д–Є–Ј–Є–Ї–Њ–є, —Е–Є–Љ–Є–µ–є, —Н–љ–µ—А–≥–µ—В–Є–Ї–Њ–є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–µ–є –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤, –≤–µ—Й–µ—Б—В–≤ –Є —З–∞—Б—В–Є—Ж. –Т —А–µ–Ј—Г–ї—М—В–∞—В–µ –Є—Б—Б–ї–µ–і–Њ–≤–∞–љ–Є–є —Г—З–µ–љ—Л—Е —В—А–µ–љ–Є–µ —В–µ–њ–µ—А—М –њ—А–µ–і—Б—В–∞–≤–ї—П–µ—В—Б—П –љ–µ —В–Њ–ї—М–Ї–Њ –Ї–∞–Ї —А–∞–Ј—А—Г—И–Є—В–µ–ї—М–љ–Њ–µ —П–≤–ї–µ–љ–Є–µ –њ—А–Є—А–Њ–і—Л вАФ –Њ–љ–Њ –≤ –Њ–њ—А–µ–і–µ–ї–µ–љ–љ—Л—Е —Г—Б–ї–Њ–≤–Є—П—Е –Љ–Њ–ґ–µ—В –±—Л—В—М —А–µ–∞–ї–Є–Ј–Њ–≤–∞–љ–Њ –Ї–∞–Ї —Б–∞–Љ–Њ–Њ—А–≥–∞–љ–Є–Ј—Г—О—Й–Є–є—Б—П —Б–Њ–Ј–Є–і–∞—В–µ–ї—М–љ—Л–є –њ—А–Њ—Ж–µ—Б—Б, –њ–Њ–Ј–≤–Њ–ї—П—О—Й–Є–є —А–∞–Ј—А–∞–±–Њ—В–∞—В—М –љ–Њ–≤—Л–µ, —А–∞–љ–µ–µ –љ–µ–Є–Ј–≤–µ—Б—В–љ—Л–µ –Љ–µ—В–Њ–і—Л –≤–Њ—Б—Б—В–∞–љ–Њ–≤–ї–µ–љ–Є—П –і–µ—В–∞–ї–µ–є –Є —В–µ—Е–љ–Є—З–µ—Б–Ї–Њ–≥–Њ —Б–µ—А–≤–Є—Б–∞ –Љ–∞—И–Є–љ. –Ъ –љ–Є–Љ, –≤ —З–∞—Б—В–љ–Њ—Б—В–Є –Њ—В–љ–Њ—Б—П—В—Б—П: —В–µ—Е–љ–Њ–ї–Њ–≥–Є—П —Д–Є–љ–Є—И–љ–Њ–є –∞–љ—В–Є—Д—А–Є–Ї—Ж–Є–Њ–љ–љ–Њ–є –±–µ–Ј–∞–±—А–∞–Ј–Є–≤–љ–Њ–є –Њ–±—А–∞–±–Њ—В–Ї–Є (–§–Р–С–Ю), –Љ–µ—В–Њ–і—Л —Г—Б–Ї–Њ—А–µ–љ–љ–Њ–є –њ—А–Є—А–∞–±–Њ—В–Ї–Є (–Њ–±–Ї–∞—В–Ї–Є) –і–µ—В–∞–ї–µ–є –Љ–∞—И–Є–љ –Є –Њ–±–Њ—А—Г–і–Њ–≤–∞–љ–Є—П, –±–µ–Ј—А–∞–Ј–±–Њ—А–љ–Њ–µ –≤–Њ—Б—Б—В–∞–љ–Њ–≤–ї–µ–љ–Є–µ –∞–≥—А–µ–≥–∞—В–Њ–≤ –Є —Г–Ј–ї–Њ–≤ —В–µ—Е–љ–Є–Ї–Є –њ—А–Є –љ–µ–њ—А–µ—А—Л–≤–љ–Њ–є —А–∞–±–Њ—В–µ –Є –і—А. –Э–∞ –Є–Ј–љ–Њ—Б–Њ—Б—В–Њ–є–Ї–Њ—Б—В—М —В—А—Г—Й–Є—Е—Б—П –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–µ–є –±–Њ–ї—М—И–µ–µ –≤–ї–Є—П–љ–Є–µ –Њ–Ї–∞–Ј—Л–≤–∞–µ—В –Є—Е –Њ–Ї–Њ–љ—З–∞—В–µ–ї—М–љ–∞—П (—Д–Є–љ–Є—И–љ–∞—П) –Љ–µ—Е–∞–љ–Є—З–µ—Б–Ї–∞—П (–∞–±—А–∞–Ј–Є–≤–љ–∞—П) –Њ–±—А–∞–±–Њ—В–Ї–∞, –њ—А–Є –Ї–Њ—В–Њ—А–Њ–є —Г–Љ–µ–љ—М—И–∞–µ—В—Б—П —И–µ—А–Њ—Е–Њ–≤–∞—В–Њ—Б—В—М (–њ—Г—В–µ–Љ —В–Њ–љ–Ї–Њ–≥–Њ —И–ї–Є—Д–Њ–≤–∞–љ–Є—П, –њ–ї–Њ—Б–Ї–Њ–≤–µ—А—И–Є–љ–љ–Њ–≥–Њ —Е–Њ–љ–Є–љ–≥–Њ–≤–∞–љ–Є—П, —Б—Г–њ–µ—А—Д–Є–љ–Є—И–Є—А–Њ–≤–∞–љ–Є—П, –њ–Њ–ї–Є—А–Њ–≤–∞–љ–Є—П –Є —В.–і.). –Ъ–Њ–љ—Б—В—А—Г–Ї—Ж–Є–Њ–љ–љ—Л–µ –Љ–∞—В–µ—А–Є–∞–ї—Л, –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –Ї–Њ—В–Њ—А—Л—Е –Њ–±–ї–∞–і–∞–ї–Є –±—Л –Њ–і–љ–Њ–≤—А–µ–Љ–µ–љ–љ–Њ –≤—Л—Б–Њ–Ї–Є–Љ–Є –њ—А–Њ—З–љ–Њ—Б—В–љ—Л–Љ–Є, –∞–љ—В–Є—Д—А–Є–Ї—Ж–Є–Њ–љ–љ—Л–Љ–Є –Є –∞–љ—В–Є–Ї–Њ—А—А–Њ–Ј–Є–Њ–љ–љ—Л–Љ–Є —Б–≤–Њ–є—Б—В–≤–∞–Љ–Є, –Љ–Њ–≥—Г—В –±—Л—В—М –њ–Њ–ї—Г—З–µ–љ—Л –њ—Г—В–µ–Љ –љ–∞–љ–µ—Б–µ–љ–Є—П —Б–њ–µ—Ж–Є–∞–ї—М–љ—Л—Е –љ–∞–љ–Њ—Б—В—А—Г–Ї—В—Г-—А–Є—А–Њ–≤–∞–љ–љ—Л—Е –њ–Њ–Ї—А—Л—В–Є–є. –Ф–ї—П –Є—Е –љ–∞–љ–µ—Б–µ–љ–Є—П –Є–ї–Є –Њ—Б–∞–ґ–і–µ–љ–Є—П —Б—Г—Й–µ—Б—В–≤—Г—О—В —А–∞–Ј–ї–Є—З–љ—Л–µ —В–µ—Е–љ–Њ–ї–Њ–≥–Є–Є. –Т –Ј–∞–≤–Є—Б–Є–Љ–Њ—Б—В–Є –Њ—В –Ї–Њ–Љ–±–Є–љ–∞—Ж–Є–Є ¬Ђ–њ–Њ–Ї—А—Л—В–Є–µ-–њ–Њ–і–ї–Њ–ґ–Ї–∞¬ї –Є —Г—Б–ї–Њ–≤–Є–є –њ—А–Є–Љ–µ–љ–µ–љ–Є—П –њ–Њ–Ї—А—Л—В–Є—П —Б–њ–Њ—Б–Њ–±—Л –љ–∞–љ–µ—Б–µ–љ–Є—П –њ–Њ–Ї—А—Л—В–Є—П —А–µ–∞–ї–Є–Ј—Г—О—В—Б—П —Б –њ–Њ–Љ–Њ—Й—М—О —Б–∞–Љ—Л—Е —А–∞–Ј–љ–Њ–Њ–±—А–∞–Ј–љ—Л—Е —Г—Б—В–∞–љ–Њ–≤–Њ–Ї. –Т –њ—А–Њ–Љ—Л—И–ї–µ–љ–љ–Њ—Б—В–Є —И–Є—А–Њ–Ї–Њ –њ—А–Є–Љ–µ–љ—П–µ—В—Б—П –Љ–µ—В–Њ–і —Д—А–Є–Ї—Ж–Є–Њ–љ–љ–Њ–≥–Њ (—Б –њ–Њ–Љ–Њ—Й—М—О —В—А–µ–љ–Є—П) –љ–∞–љ–µ—Б–µ–љ–Є—П –Љ–µ–і—М—Б–Њ–і–µ—А–ґ–∞—Й–Є—Е –њ–Њ–Ї—А—Л—В–Є–є вАФ —Д–Є–љ–Є—И–љ–∞—П –∞–љ—В–Є—Д—А–Є–Ї—Ж–Є–Њ–љ–љ–∞—П –±–µ–Ј–∞–±—А–∞–Ј–Є–≤–љ–∞—П –Њ–±—А–∞–±–Њ—В–Ї–∞ (–§–Р–С–Ю). –Я–Њ–Ї—А—Л—В–Є—П —В–Њ–ї—Й–Є–љ–Њ–є –Њ—В 50 –і–Њ 500 –љ–Љ –Є–Ј –њ–ї–∞—Б—В–Є—З–љ—Л—Е –Љ–µ—В–∞–ї–ї–Њ–≤ –љ–∞–љ–Њ—Б—П—В—Б—П –≤ –њ—А–Є—Б—Г—В—Б—В–≤–Є–Є —Б–њ–µ—Ж–Є–∞–ї—М–љ–Њ–є —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Њ–є —Б—А–µ–і—Л –љ–∞ —В—А—Г—Й–Є–µ—Б—П –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –і–µ—В–∞–ї–µ–є вАФ –Ї–Њ—А–µ–љ–љ—Л–µ –Є —И–∞—В—Г–љ–љ—Л–µ —И–µ–є–Ї–Є –Ї–Њ–ї–µ–љ—З–∞—В–Њ–≥–Њ –≤–∞–ї–∞, –≥–Є–ї—М–Ј—Л —Ж–Є–ї–Є–љ–і—А–Њ–≤, —А–µ–±–Њ—А–і—Л –Є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –Ї–∞—З–µ–љ–Є—П –≤–∞–≥–Њ–љ–љ—Л—Е –Ї–Њ–ї–µ—Б–љ—Л—Е –њ–∞—А, —А–∞–Ј–ї–Є—З–љ–Њ–≥–Њ –≤–Є–і–∞ —И—В–Њ–Ї–Є, –њ–∞–ї—М—Ж—Л, —А–µ–Ј—М–±–Њ–≤—Л–µ —Б–Њ–µ–і–Є–љ–µ–љ–Є—П –Є —В.–і. –§–Р–С–Ю –њ—А–Є–Љ–µ–љ—П–µ—В—Б—П –≤ —Ж–µ–ї—П—Е —Б–љ–Є–ґ–µ–љ–Є—П –Є–љ—В–µ–љ—Б–Є–≤–љ–Њ—Б—В–Є –Є–Ј–љ–∞—И–Є–≤–∞–љ–Є—П, –њ–Њ–≤—Л—И–µ–љ–Є—П –Ј–∞–і–Є—А–Њ—Б—В–Њ–є–Ї–Њ—Б—В–Є —В—А—Г—Й–Є—Е—Б—П –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–µ–є –Є –Є–љ—В–µ–љ—Б–Є—Д–Є–Ї–∞—Ж–Є–Є –њ—А–Њ—Ж–µ—Б—Б–Њ–≤ –Њ–±—А–∞–Ј–Њ–≤–∞–љ–Є—П –Ј–∞—Й–Є—В–љ—Л—Е –њ–ї–µ–љ–Њ–Ї –≤ –њ–µ—А–Є–Њ–і –њ—А–Є—А–∞–±–Њ—В–Ї–Є –њ–Њ—Б–ї–µ –Є–Ј–≥–Њ—В–Њ–≤–ї–µ–љ–Є—П –Є–ї–Є —А–µ–Љ–Њ–љ—В–∞ –Є–Ј–і–µ–ї–Є—П. –Т–њ–µ—А–≤—Л–µ –і–∞–љ–љ—Л–є –Љ–µ—В–Њ–і –љ–∞–љ–µ—Б–µ–љ–Є—П –њ–Њ–Ї—А—Л—В–Є–є (—Д—А–Є–Ї—Ж–Є–Њ–љ–љ–Њ–µ –ї–∞—В—Г–љ–Є—А–Њ–≤–∞–љ–Є–µ) –±—Л–ї –њ—А–µ–і–ї–Њ–ґ–µ–љ –Ф. –Э. –У–∞—А–Ї—Г-–љ–Њ–≤—Л–Љ –Є –Т. –Э. –Ы–Њ–Ј–Њ–≤—Б–Ї–Є–Љ. –Ю—Б–љ–Њ–≤–љ—Л–µ —Б–њ–Њ—Б–Њ–±—Л –§–Р–С–Ю —Г—Б–ї–Њ–≤–љ–Њ –і–µ–ї—П—В—Б—П –љ–∞ –і–≤–µ –≥—А—Г–њ–њ—Л: 1. –§—А–Є–Ї—Ж–Є–Њ–љ–љ–Њ-–Љ–µ—Е–∞–љ–Є—З–µ—Б–Ї–Њ–µ –љ–∞–љ–µ—Б–µ–љ–Є–µ –Љ–µ—В–∞–ї–ї–Є—З–µ—Б–Ї–Є—Е –њ–Њ–Ї—А—Л—В–Є–є –Є–љ—Б—В—А—Г–Љ–µ–љ—В–Њ–Љ –Є–Ј –Љ–µ–і—М—Б–Њ–і–µ—А–ґ–∞—Й–µ–≥–Њ —Б–њ–ї–∞–≤–∞ (—Д—А–Є–Ї—Ж–Є–Њ–љ–љ–Њ–µ –ї–∞—В—Г–љ–Є—А–Њ–≤–∞–љ–Є–µ, –±—А–Њ–љ–Ј–Є—А–Њ–≤–∞–љ–Є–µ –Є–ї–Є –Љ–µ–і–љ–µ–љ–Є–µ); —Д—А–Є–Ї—Ж–Є–Њ–љ–љ–Њ-—Е–Є–Љ–Є—З–µ—Б–Ї–Њ–µ –љ–∞–љ–µ—Б–µ–љ–Є–µ –њ–Њ–Ї—А—Л—В–Є–є –≤ –Љ–µ—В–∞–ї–ї–Њ–њ–ї–∞–Ї–Є—А—Г—О—Й–Є—Е —Б—А–µ–і–∞—Е, —Б–Њ–і–µ—А–ґ–∞—Й–Є—Е —А–∞–Ј–ї–Є—З–љ—Л–µ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–љ–Њ-–∞–Ї—В–Є–≤–љ—Л–µ –≤–µ—Й–µ—Б—В–≤–∞ –Є —Б–Њ–ї–Є –Љ–µ—В–∞–ї–ї–Њ–≤, —Б–њ–Њ—Б–Њ–±–љ—Л–µ –Ї –≤–Њ—Б—Б—В–∞–љ–Њ–≤–ї–µ–љ–Є—О –љ–∞ –Њ–±—А–∞–±–∞—В—Л–≤–∞–µ–Љ—Л—Е –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В—П—Е –њ—А–Є –≤–Њ–Ј–і–µ–є—Б—В–≤–Є–Є —А–Њ–ї–Є–Ї–Њ–≤, –і–Є—Б–Ї–Њ–≤, –±—А—Г—Б–Ї–Њ–≤, —Й–µ—В–Њ–Ї, —В–∞–Љ–њ–Њ–љ–Њ–≤ –Є —В.–і. –Є–Ј –љ–µ–Љ–µ—В–∞–ї–ї–Є—З–µ—Б–Ї–Њ–≥–Њ –Є–љ—Б—В—А—Г–Љ–µ–љ—В–∞; —Д—А–Є–Ї—Ж–Є–Њ–љ–љ–Њ–µ –љ–∞–љ–µ—Б–µ–љ–Є–µ –њ–Њ–Ї—А—Л—В–Є–є –Є–Ј –њ–ї–∞—Б—В–Є—З–љ—Л—Е —Б–њ–ї–∞–≤–Њ–≤ –≤ –Љ–µ—В–∞–ї–ї–Њ–њ–ї–∞–Ї–Є—А—Г—О—Й–Є—Е —Б—А–µ–і–∞—Е. 2. –Э–∞–љ–µ—Б–µ–љ–Є–µ —Б–ї–Њ–Є—Б—В—Л—Е —В–≤–µ—А–і–Њ—Б–Љ–∞–Ј–Њ—З–љ—Л—Е –њ–Њ–Ї—А—Л—В–Є–є –≤ –≤–Є–і–µ –≥—А–∞—Д–Є—В–∞, –і–Є—Б—Г–ї—М—Д–Є–і–∞ –Љ–Њ–ї–Є–±–і–µ–љ–∞ –Є –і—А—Г–≥–Є—Е —Б–Њ–µ–і–Є–љ–µ–љ–Є–є –Ї–Њ–љ—В–∞–Ї—В–љ—Л–Љ –љ–∞–Љ–∞–Ј—Л–≤–∞–љ–Є–µ–Љ —А–∞–Ј–ї–Є—З–љ—Л–Љ–Є –Љ–µ—В–Њ–і–∞–Љ–Є. –Ъ —А–∞–Ј–љ–Њ–≤–Є–і–љ–Њ—Б—В—П–Љ –§–Р–С–Ю –Њ—В–љ–Њ—Б—П—В—Б—П: ¬Ј¬† —Е–Є–Љ–Є–Ї–Њ-–Љ–µ—Е–∞–љ–Є—З–µ—Б–Ї–Њ–µ –љ–∞–љ–µ—Б–µ–љ–Є–µ –њ–Њ–Ї—А—Л—В–Є–є (–†–Њ—Б—Б–Є—П); ¬Ј¬† –љ–∞–љ–µ—Б–µ–љ–Є–µ –њ–Њ–Ї—А—Л—В–Є–є —В—А–µ–љ–Є–µ–Љ —Б –њ—А–Є–Љ–µ–љ–µ–љ–Є–µ–Љ —Й–µ—В–Њ–Ї (–§–†–У); ¬Ј¬† –љ–∞—В–Є—А–∞–љ–Є–µ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –ї–∞—В—Г–љ—М—О (–†–Њ—Б—Б–Є—П); ¬Ј¬† —Н–ї–µ–Ї—В—А–Њ—Б—В–∞—В–Є—З–µ—Б–Ї–Њ–µ –љ–∞–љ–µ—Б–µ–љ–Є–µ –њ–Њ–Ї—А—Л—В–Є–є —В—А–µ–љ–Є–µ–Љ (–®–≤–µ–є—Ж–∞—А–Є—П); ¬Ј¬† –Љ–µ—Е–∞–љ–Є—З–µ—Б–Ї–Њ–µ –љ–∞–љ–µ—Б–µ–љ–Є–µ –ї–∞—В—Г–љ–љ—Л—Е –њ–Њ–Ї—А—Л—В–Є–є —В—А–µ–љ–Є–µ–Љ (–Љ–µ—Е–∞–љ–Є—З–µ—Б–Ї–Њ–µ –ї–∞—В—Г–љ–Є—А–Њ–≤–∞–љ–Є–µ) –≤ —Б—А–µ–і–µ –≥–ї–Є—Ж–µ—А–Є–љ–∞ (–§–†–У, –†–Њ—Б—Б–Є—П); ¬Ј¬† —Е–Є–Љ–Є–Ї–Њ-–Љ–µ—Е–∞–љ–Є—З–µ—Б–Ї–Њ–µ –ї–∞—В—Г–љ–Є—А–Њ–≤–∞–љ–Є–µ —Б –њ—А–Є–Љ–µ–љ–µ–љ–Є–µ–Љ –Љ–µ–і—М—Б–Њ–і–µ—А–ґ–∞—Й–µ–≥–Њ –≤—Б–њ–Њ–Љ–Њ–≥–∞—В–µ–ї—М–љ–Њ–≥–Њ –Љ–∞—В–µ—А–Є–∞–ї–∞ (–§–†–У) –Є —А—П–і –і—А—Г–≥–Є—Е. –Я—А–Є –і–≤—Г—Е –њ–Њ—Б–ї–µ–і–љ–Є—Е –Љ–µ—В–Њ–і–∞—Е —Г–њ—А–Њ—З–љ–µ–љ–Є–µ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–љ—Л—Е —Б–ї–Њ–µ–≤ –Њ–±—К–µ–і–Є–љ–µ–љ–Њ —Б –љ–∞–љ–µ—Б–µ–љ–Є–µ–Љ –њ–Њ–Ї—А—Л—В–Є–є —В—А–µ–љ–Є–µ–Љ. –Ш—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ–Є–µ –§–Р–С–Ю –Є–Љ–µ–µ—В —Б–ї–µ–і—Г—О—Й–Є–µ –і–Њ—Б—В–Њ–Є–љ—Б—В–≤–∞: ¬Ј¬† –љ–µ–±–Њ–ї—М—И–Є–µ –Ј–∞—В—А–∞—В—Л —А–∞—Б—Е–Њ–і–љ—Л—Е –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤ –Є —Н–ї–µ–Ї—В—А–Њ—Н–љ–µ—А–≥–Є–Є; ¬Ј¬† —Б—В–∞–±–Є–ї—М–љ–Њ –≤—Л—Б–Њ–Ї–Њ–µ –Ї–∞—З–µ—Б—В–≤–Њ –њ–Њ–Ї—А—Л—В–Є—П, –≤ —В–Њ–Љ —З–Є—Б–ї–µ –Є –њ—А–Є –љ–µ–Ї–Њ—В–Њ—А—Л—Е –Њ—В–Ї–ї–Њ–љ–µ–љ–Є—П—Е —Г—Б–ї–Њ–≤–Є–є –љ–∞–љ–µ—Б–µ–љ–Є—П –Њ—В –Њ–њ—В–Є–Љ–∞–ї—М–љ—Л—Е; ¬Ј¬† –∞–≤—В–Њ–Љ–∞—В–Є–Ј–∞—Ж–Є—П –њ—А–Њ—Ж–µ—Б—Б–∞; ¬Ј¬† —Н–Ї–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–∞—П –±–µ–Ј–Њ–њ–∞—Б–љ–Њ—Б—В—М; ¬Ј¬† –≤—Л—Б–Њ–Ї–∞—П —Н–Ї–Њ–љ–Њ–Љ–Є—З–µ—Б–Ї–∞—П —Н—Д—Д–µ–Ї—В–Є–≤–љ–Њ—Б—В—М –Є –і—А. –Я—А–Є–љ—Ж–Є–њ –ї–∞—В—Г–љ–Є—А–Њ–≤–∞–љ–Є—П —Б–Њ—Б—В–Њ–Є—В –≤ —В–Њ–Љ, —З—В–Њ –љ–∞—В–Є—А–∞—О—Й–Є–є –ї–∞—В—Г–љ–љ—Л–є —Н–ї–µ–Љ–µ–љ—В (—Б—В–µ—А–ґ–µ–љ—М –Є–ї–Є —В—А—Г–±–Ї–∞), –≤—А–∞—Й–∞—П—Б—М –Њ—В–љ–Њ—Б–Є—В–µ–ї—М–љ–Њ —Б–≤–Њ–µ–є –њ—А–Њ–і–Њ–ї—М–љ–Њ–є –Њ—Б–Є, –њ—А–Є –і–Њ—Б—В–∞—В–Њ—З–љ–Њ –Љ–∞–ї–Њ–Љ —Г—Б–Є–ї–Є–Є –љ–∞–ґ–∞—В–Є—П –Є –≤ –њ—А–Є—Б—Г—В—Б—В–≤–Є–Є –≤—Б–њ–Њ–Љ–Њ–≥–∞—В–µ–ї—М–љ–Њ–≥–Њ —А–∞–±–Њ—З–µ–≥–Њ –Љ–∞—В–µ—А–Є–∞–ї–∞ (–љ–∞–њ—А–Є–Љ–µ—А, –≥–ї–Є—Ж–µ—А–Є–љ–∞) –љ–∞—В–Є—А–∞–µ—В —Б–ї–Њ–є –ї–∞—В—Г–љ–Є –љ–∞ –њ–Њ–і–ї–µ–ґ–∞—Й—Г—О –њ–Њ–Ї—А—Л—В–Є—О —Б—В–∞–ї—М–љ—Г—О –Є–ї–Є —З—Г–≥—Г–љ–љ—Г—О –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В—М. –Ю–і–љ–Њ–≤—А–µ–Љ–µ–љ–љ–Њ –њ—А–Њ–Є—Б—Е–Њ–і–Є—В –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–љ–Њ–µ —Г–њ—А–Њ—З–љ–µ–љ–Є–µ –Њ—Б–љ–Њ–≤–љ–Њ–≥–Њ –Љ–∞—В–µ—А–Є–∞–ї–∞ –љ–∞ –≥–ї—Г–±–Є–љ—Г 70вАФ80 –Љ–Ї–Љ –≤—Б–ї–µ–і—Б—В–≤–Є–µ –≤—Л—Б–Њ–Ї–Њ–≥–Њ –і–∞–≤–ї–µ–љ–Є—П –≤ –Љ–µ—Б—В–µ –ї–Є–љ–µ–є–љ–Њ–≥–Њ –Ї–Њ–љ—В–∞–Ї—В–∞. –§–Р–С–Ю –Њ—Б—Г—Й–µ—Б—В–≤–ї—П–µ—В—Б—П –≤ –њ—А–Є—Б—Г—В—Б—В–≤–Є–Є —Б–њ–µ—Ж–Є–∞–ї—М–љ—Л—Е —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Є—Е —Б—А–µ–і. –Я—А–∞–Ї—В–Є—З–µ—Б–Ї–Є –≤–Њ –≤—Б–µ—Е —Б—А–µ–і–∞—Е –Є—Б–њ–Њ–ї—М–Ј—Г–µ—В—Б—П –≥–ї–Є—Ж–µ—А–Є–љ, –Ї–Њ—В–Њ—А—Л–є –≤ —А–µ–Ј—Г–ї—М—В–∞—В–µ —В—А–Є–±–Њ–і–µ—Б—В—А—Г–Ї—Ж–Є–Є (—А–∞—Б–њ–∞–і–∞ –њ–Њ–і –і–µ–є—Б—В–≤–Є–µ–Љ —Н–љ–µ—А–≥–Є–Є —В—А–µ–љ–Є—П) –љ–∞ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В—П—Е –Ї–Њ–љ—В–∞–Ї—В–Є—А—Г—О—Й–Є—Е —В–µ–ї –Њ–Ї–Є—Б–ї—П–µ—В—Б—П, –њ—А–µ–≤—А–∞—Й–∞—П—Б—М –≤ –≥–ї–Є—Ж–µ—А–Є–љ–Њ–≤—Л–є –∞–ї—М–і–µ–≥–Є–і, –∞–Ї—А–Њ–ї–µ–Є–љ, —Д–Њ—А–Љ–∞–ї—М–і–µ–≥–Є–і, –≥–ї–Є—Ж–µ—А–Є–љ–Њ–≤—Г—О –Ї–Є—Б–ї–Њ—В—Г –Є –Ф—А—Г–≥–Є–µ –њ—А–Њ–і—Г–Ї—В—Л —Б –Љ–µ–љ—М—И–µ–є, —З–µ–Љ —Г –≥–ї–Є—Ж–µ—А–Є–љ–∞, –Љ–Њ–ї–µ–Ї—Г–ї—П—А–љ–Њ–є –Ь–∞—Б—Б–Њ–є. –Я—А–Є —Д—А–Є–Ї—Ж–Є–Њ–љ–љ–Њ-—Е–Є–Љ–Є—З–µ—Б–Ї–Њ–Љ –љ–∞–љ–µ—Б–µ–љ–Є–Є –њ–Њ–Ї—А—Л—В–Є–є –≤ –Љ–µ—В–∞–ї–ї–Њ–њ–ї–∞–Ї–Є—А—Г—О—Й–Є—Е —Б—А–µ–і–∞—Е –Є—Б–њ–Њ–ї—М–Ј—Г—О—В—Б—П —А–∞–Ј–ї–Є—З–љ—Л–µ —Б–Њ–ї–Є –Я–ї–∞—Б—В–Є—З–љ—Л—Е –Љ–µ—В–∞–ї–ї–Њ–≤, –љ–∞–њ—А–Є–Љ–µ—А –і–Є—Е–ї–Њ—А–Є–і –Љ–µ–і–Є. –Т –њ—А–Њ—Ж–µ—Б—Б–µ –Њ–±—А–∞–±–Њ—В–Ї–Є –њ—А–Њ–Є—Б—Е–Њ–і–Є—В –≥–Є–і—А–Њ–ї–Є–Ј —Б–Њ–ї–µ–є —Б –Њ–±—А–∞–Ј–Њ–≤–∞–љ–Є–µ–Љ –Ї–Є—Б–ї–Њ—В. –Ю–±—А–∞–Ј—Г—О—Й–∞—П—Б—П —Б–Њ–ї—П–љ–∞—П –Ї–Є—Б–ї–Њ—В–∞ —Б–њ–Њ—Б–Њ–±—Б—В–≤—Г–µ—В —Г–і–∞–ї–µ–љ–Є—О –Њ–Ї—Б–Є–і–љ—Л—Е –њ–ї–µ–љ–Њ–Ї, –Є –≤ —А–µ–Ј—Г–ї—М—В–∞—В–µ –≤–Ј–∞–Є–Љ–Њ–і–µ–є—Б—В–≤–Є—П —Б –Њ–Ї—Б–Є–і–∞–Љ–Є –ґ–µ–ї–µ–Ј–∞ –љ–∞ –Њ–±—А–∞–±–∞—В—Л–≤–∞–µ–Љ–Њ–є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є —Д–Њ—А–Љ–Є—А—Г—О—В—Б—П –Ј–∞—Й–Є—В–љ—Л–µ —Б–ї–Њ–Є –Є–Ј —Е–ї–Њ—А–Є–і–Њ–≤ –ґ–µ–ї–µ–Ј–∞. –Я—А–Њ–Є—Б—Е–Њ–і–Є—В –≤–Њ—Б—Б—В–∞–љ–Њ–≤–ї–µ–љ–Є–µ –њ—А–Њ–і—Г–Ї—В–Њ–≤ –Ї–Њ—А—А–Њ–Ј–Є–Є –Є —А–∞—Б—В–≤–Њ—А–µ–љ–Є–µ –∞–Ї—В–Є–≤–љ—Л—Е –Љ–µ—В–∞–ї–ї–Њ–≤ –Є –Є—Е —Б–Њ–µ–і–Є–љ–µ–љ–Є–є. –Т–Ј–∞–Є–Љ–Њ–і–µ–є—Б—В–≤–Є–µ –њ—А–Њ–і—Г–Ї—В–Њ–≤ –њ—А–µ–≤—А–∞—Й–µ–љ–Є—П –≥–ї–Є—Ж–µ—А–Є–љ–∞ –Є –і—А—Г–≥–Є—Е –Њ—А–≥–∞–љ–Є—З–µ—Б–Ї–Є—Е –≤–µ—Й–µ—Б—В–≤, —Б–Њ–і–µ—А–ґ–∞—Й–Є—Е—Б—П –≤ —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Є—Е —Б—А–µ–і–∞—Е, –њ—А–Є–≤–Њ–і–Є—В —В–∞–Ї–ґ–µ –Ї –Њ–±—А–∞–Ј–Њ–≤–∞–љ–Є—О –≤—Л—Б–Њ–Ї–Њ–Љ–Њ–ї–µ–Ї—Г–ї—П—А–љ—Л—Е —Б–Њ–µ–і–Є–љ–µ–љ–Є–є –Є –њ–Њ–ї–Є–Љ–µ—А–Њ–≤ —В—А–µ–љ–Є—П. –Я—А–Є –§–Р–С–Ю –љ–∞ –Њ–±—А–∞–±–∞—В—Л–≤–∞–µ–Љ–Њ–є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є —Д–Њ—А–Љ–Є—А—Г—О—В—Б—П —А–∞–≤–љ–Њ–Љ–µ—А–љ—Л–µ –∞–љ—В–Є—Д—А–Є–Ї—Ж–Є–Њ–љ–љ—Л–µ –њ–Њ–Ї—А—Л—В–Є—П –Є–Ј –њ–ї–∞—Б—В–Є—З–љ—Л—Е –Љ–µ—В–∞–ї–ї–Њ–≤ –Є –њ–Њ–ї–Є–Љ–µ—А–љ—Л—Е —Ж–µ–њ–µ–є. –Т –њ—А–Њ—Ж–µ—Б—Б–µ —Н–Ї—Б–њ–ї—Г–∞—В–∞—Ж–Є–Є –њ–Њ–і –і–µ–є—Б—В–≤–Є–µ–Љ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–љ–Њ-–∞–Ї—В–Є–≤–љ—Л—Е –≤–µ—Й–µ—Б—В–≤, —Б–Њ–і–µ—А–ґ–∞—Й–Є—Е—Б—П –≤ –Љ–Њ—В–Њ—А–љ–Њ–Љ –Љ–∞—Б–ї–µ, –њ—А–Њ–Є—Б—Е–Њ–і–Є—В –Є–Ј–±–Є—А–∞—В–µ–ї—М–љ–Њ–µ —А–∞—Б—В–≤–Њ—А–µ–љ–Є–µ –љ–∞–љ–µ—Б–µ–љ–љ–Њ–≥–Њ –Љ–∞—В–µ—А–Є–∞–ї–∞ —Б –Њ–±—А–∞–Ј–Њ–≤–∞–љ–Є–µ–Љ —В–Њ–љ–Ї–Є—Е –Љ–µ–і–љ—Л—Е –њ–Њ–Ї—А—Л—В–Є–є, –њ–Њ —Б–≤–Њ–Є–Љ —Д–Є–Ј–Є–Ї–Њ-–Љ–µ—Е–∞–љ–Є—З–µ—Б–Ї–Є–Љ –Є —В—А–Є–±–Њ-—В–µ—Е–љ–Є—З–µ—Б–Ї–Є–Љ —Б–≤–Њ–є—Б—В–≤–∞–Љ –±–ї–Є–Ј–Ї–Є—Е –Ї —Б–µ—А–≤–Њ–≤–Є—В–љ–Њ–є –њ–ї–µ–љ–Ї–µ, —Е–∞—А–∞–Ї—В–µ—А–љ–Њ–є –і–ї—П —Н—Д—Д–µ–Ї—В–∞ –±–µ–Ј—Л–Ј–љ–Њ—Б–љ–Њ—Б—В–Є. –°—В—А—Г–Ї—В—Г—А–∞ —Б–µ—А–≤–Њ–≤–Є—В–љ–Њ–є –њ–ї–µ–љ–Ї–Є —Б–Њ–і–µ—А–ґ–Є—В –љ–∞–љ–Њ–Ї–ї–∞—Б—В–µ—А—Л –Є –љ–∞–љ–Њ—Д–∞–Ј—Л –њ–ї–∞—Б—В–Є—З–љ—Л—Е —Ж–≤–µ—В–љ—Л—Е –Љ–µ—В–∞–ї–ї–Њ–≤. –Э–∞–і–µ–ґ–љ–Њ—Б—В—М –і–≤–Є–≥–∞—В–µ–ї–µ–є –≤–љ—Г—В—А–µ–љ–љ–µ–≥–Њ —Б–≥–Њ—А–∞–љ–Є—П –Ј–∞–≤–Є—Б–Є—В –Њ—В –Є–Ј–љ–Њ—Б–Њ—Б—В–Њ–є–Ї–Њ—Б—В–Є –≥–Є–ї—М–Ј —Ж–Є–ї–Є–љ–і—А–Њ–≤ –Є —И–µ–µ–Ї –Ї–Њ–ї–µ–љ—З–∞—В—Л—Е –≤–∞–ї–Њ–≤. –Ю—Б–Њ–±–µ–љ–љ–Њ —Н—В–Њ –∞–Ї—В—Г–∞–ї—М–љ–Њ –і–ї—П –≤—Л—Б–Њ–Ї–Њ—Д–Њ—А—Б–Є—А–Њ–≤–∞–љ–љ—Л—Е –і–Є–Ј–µ–ї–µ–є —Б —В—Г—А–±–Њ–љ–∞–і–і—Г–≤–Њ–Љ, —В—А–µ–±–Њ–≤–∞–љ–Є—П –Ї –њ—А–Њ—З–љ–Њ—Б—В–љ—Л–Љ –Є —В—А–Є–±–Њ—В–µ—Е–љ–Є—З–µ-—Б–Ї–Є–Љ —Б–≤–Њ–є—Б—В–≤–∞–Љ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–µ–є —В—А–µ–љ–Є—П –Ї–Њ—В–Њ—А—Л—Е —Г–ґ–µ—Б—В–Њ—З–µ–љ—Л. –Ф–ї—П –њ–Њ–≤—Л—И–µ–љ–Є—П –Ј–∞–і–Є—А–Њ—Б—В–Њ–є–Ї–Њ—Б—В–Є –Є –Є–Ј–љ–Њ—Б–Њ—Б—В–Њ–є–Ї–Њ—Б—В–Є —Б–Њ–µ–і–Є–љ–µ–љ–Є—П ¬Ђ–њ–Њ—А—И–љ–µ–≤–Њ–µ –Ї–Њ–ї—М—Ж–Њ - –≥–Є–ї—М–Ј–∞ —Ж–Є–ї–Є–љ–і—А–∞¬ї –≤—Л—Б–Њ–Ї–Њ—Д–Њ—А—Б–Є—А–Њ–≤–∞–љ–љ—Л—Е –і–Є–Ј–µ–ї–µ–є –њ—А–Є–Љ–µ–љ—П—О—В —А–∞–Ј–ї–Є—З–љ—Л–µ –Ј–∞—Й–Є—В–љ—Л–µ –Є –њ—А–Є—А–∞–±–Њ—В–Њ—З–љ—Л–µ –њ–Њ–Ї—А—Л—В–Є—П. –Я—А–Є –љ–∞–љ–µ—Б–µ–љ–Є–Є –њ–ї–∞—Б—В–Є—З–љ–Њ–≥–Њ –Љ–µ—В–∞–ї–ї–Є—З–µ—Б–Ї–Њ–≥–Њ –њ–Њ–Ї—А—Л—В–Є—П –љ–∞ –і–µ—В–∞–ї–Є —В—А—Г—Й–Є—Е—Б—П —Б–Њ–µ–і–Є–љ–µ–љ–Є–є –њ—А–Њ—З–љ–Њ—Б—В—М –њ–Њ–Ї—А—Л—В–Є—П –љ–∞ —Б—А–µ–Ј –Њ–Ї–∞–Ј—Л–≤–∞–µ—В—Б—П –Љ–µ–љ—М—И–µ, —З–µ–Љ –≤ –Љ–µ—В–∞–ї–ї–µ –њ–Њ–і–ї–Њ–ґ–Ї–Є. –Ч–∞ —Б—З–µ—В —Н—В–Њ–≥–Њ —Г–і–∞–µ—В—Б—П —Б–љ–Є–Ј–Є—В—М –Ї–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В —В—А–µ–љ–Є—П –Є –Є–љ—В–µ–љ—Б–Є–≤–љ–Њ—Б—В—М –Є–Ј–љ–∞—И–Є–≤–∞–љ–Є—П –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є —Б –њ–Њ–Ї—А—Л—В–Є–µ–Љ –Є–Ј-–Ј–∞ –Њ—В—Б—Г—В—Б—В–≤–Є—П (–Є–ї–Є —Г–Љ–µ–љ—М—И–µ–љ–Є—П) —Б—Е–≤–∞—В—Л–≤–∞–љ–Є—П –Є –≥–ї—Г–±–Є–љ–љ–Њ–≥–Њ —А–∞–Ј—А—Г—И–µ–љ–Є—П –Љ–µ—В–∞–ї–ї–∞, —З—В–Њ –Њ—Б–Њ–±–µ–љ–љ–Њ —Б—Г—Й–µ—Б—В–≤–µ–љ–љ–Њ –њ—А–Є –≤—Л—Б–Њ–Ї–Є—Е –љ–∞–≥—А—Г–Ј–Ї–∞—Е –Є —Б–Ї–Њ—А–Њ—Б—В—П—Е —Б–Ї–Њ–ї—М–ґ–µ–љ–Є—П. –Ф–ї—П —Д—А–Є–Ї—Ж–Є–Њ–љ–љ–Њ-–Љ–µ—Е–∞–љ–Є—З–µ—Б–Ї–Њ–≥–Њ –љ–∞–љ–µ—Б–µ–љ–Є—П –Љ–µ–і—М—Б–Њ–і–µ—А–ґ–∞—Й–Є—Е –њ–Њ–Ї—А—Л—В–Є–є –љ–∞ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є —В—А–µ–љ–Є—П –≥–Є–ї—М–Ј —Ж–Є–ї–Є–љ–і—А–Њ–≤ –Є –і—А—Г–≥–Є—Е –і–µ—В–∞–ї–µ–є –≤—В—Г–ї–Њ—З–љ–Њ–≥–Њ —В–Є–њ–∞ —А–∞–Ј—А–∞–±–Њ—В–∞–љ—Л —Б–њ–µ—Ж–Є–∞–ї—М–љ—Л–µ –њ—А–Є—Б–њ–Њ—Б–Њ–±–ї–µ–љ–Є—П, –њ–Њ–ї—Г–∞–≤—В–Њ–Љ–∞—В—Л, –∞–≤—В–Њ–Љ–∞—В—Л –Є —Б—В–∞–љ–Ї–Є. –Э–∞ —А–Є—Б. 46 –њ—А–Є–≤–µ–і–µ–љ–∞ –њ—А–Њ—Б—В–µ–є—И–∞—П —Б—Е–µ–Љ–∞ —Д—А–Є–Ї—Ж–Є–Њ–љ–љ–Њ–≥–Њ –ї–∞—В—Г–љ–Є—А–Њ–≤–∞–љ–Є—П –≤—В—Г–ї–Ї–Є. –Я—А–Є—Б–њ–Њ—Б–Њ–±–ї–µ–љ–Є–µ 4 —Б –ї–∞—В—Г–љ–љ—Л–Љ –њ—А—Г—В–Ї–Њ–Љ 3 –Ї—А–µ–њ—П—В –љ–∞ –±–Њ—А—И—В–∞–љ–≥–µ 5, —Г—Б—В–∞–љ–Њ–≤–ї–µ–љ–љ–Њ–є –≤ —А–µ–Ј—Ж–µ–і–µ—А–ґ–∞—В–µ–ї–µ 6 —В–Њ–Ї–∞—А–љ–Њ–≥–Њ —Б—В–∞–љ–Ї–∞. –Т –њ—А–Њ—Ж–µ—Б—Б–µ –ї–∞—В—Г–љ–Є—А–Њ–≤–∞–љ–Є—П –ї–∞—В—Г–љ–љ—Л–є –њ—А—Г—В–Њ–Ї –њ—А–Є–ґ–Є–Љ–∞–µ—В—Б—П –Ї –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –≤—В—Г–ї–Ї–Є 2 —Б —Г—Б–Є–ї–Є–µ–Љ, —Б–Њ–Њ—В–≤–µ—В—Б—В–≤—Г—О—Й–Є–Љ –і–∞–≤–ї–µ–љ–Є—О 70 –Ь–Я–∞, –Є –њ–µ—А–µ–Љ–µ—Й–∞–µ—В—Б—П –≤–і–Њ–ї—М –≤—В—Г–ї–Ї–Є —Б –њ–Њ–і–∞—З–µ–є 0,2 –Љ–Љ/–Њ–±. –Т—В—Г–ї–Ї–∞, –Ј–∞–Ї—А–µ–њ–ї–µ–љ–љ–∞—П –≤ –њ–∞—В—А–Њ–љ–µ 2—В–Њ–Ї–∞—А–љ–Њ–≥–Њ —Б—В–∞–љ–Ї–∞, –≤—А–∞—Й–∞–µ—В—Б—П —Б –Њ–Ї—А—Г–ґ–љ–Њ–є —Б–Ї–Њ—А–Њ—Б—В—М—О 0,3 –Љ/—Б. –°—А–µ–і–∞, —Б–Њ—Б—В–Њ—П—Й–∞—П –Є–Ј –≥–ї–Є—Ж–µ—А–Є–љ–∞ –Є –∞–Ї—В–Є–≤–∞—В–Њ—А–∞, –њ–Њ–і–∞–µ—В—Б—П –≤ –Ј–Њ–љ—Г –ї–∞—В—Г–љ–Є—А–Њ–≤–∞–љ–Є—П –Њ–±—Л—З–љ–Њ–є –Ї–∞–њ–µ–ї—М–љ–Є—Ж–µ–є. –Ю–њ–Є—И–µ–Љ —А–µ–ґ–Є–Љ —Д—А–Є–Ї—Ж–Є–Њ–љ–љ–Њ–є –Њ–±—А–∞–±–Њ—В–Ї–Є –≤—В—Г–ї–Ї–Є –њ—А—Г—В–Ї–Њ–≤—Л–Љ –Є–љ—Б—В—А—Г–Љ–µ–љ—В–Њ–Љ: –Њ–Ї—А—Г–ґ–љ–∞—П —Б–Ї–Њ—А–Њ—Б—В—М –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –і–µ—В–∞–ї–Є вАФ 0,15вАФ0,3 –Љ/—Б; –і–∞–≤–ї–µ–љ–Є–µ –њ—А–Є–ґ–∞—В–Є—П –њ—А—Г—В–Ї–∞ вАФ 102-150 –Ь–Я–∞; –Ю–±—А–∞–Ј—Г—О—Й–∞—П—Б—П —Б–Њ–ї—П–љ–∞—П –Ї–Є—Б–ї–Њ—В–∞ —Б–њ–Њ—Б–Њ–±—Б—В–≤—Г–µ—В —Г–і–∞–ї–µ–љ–Є—О –Њ–Ї—Б–Є–і–љ—Л—Е –њ–ї–µ–љ–Њ–Ї, –Є –≤ —А–µ–Ј—Г–ї—М—В–∞—В–µ –≤–Ј–∞–Є–Љ–Њ–і–µ–є—Б—В–≤–Є—П —Б –Њ–Ї—Б–Є–і–∞–Љ–Є –ґ–µ–ї–µ–Ј–∞ –љ–∞ –Њ–±—А–∞–±–∞—В—Л–≤–∞–µ–Љ–Њ–є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є —Д–Њ—А–Љ–Є—А—Г—О—В—Б—П –Ј–∞—Й–Є—В–љ—Л–µ —Б–ї–Њ–Є –Є–Ј —Е–ї–Њ—А–Є–і–Њ–≤ –ґ–µ–ї–µ–Ј–∞. –Я—А–Њ–Є—Б—Е–Њ–і–Є—В –≤–Њ—Б—Б—В–∞–љ–Њ–≤–ї–µ–љ–Є–µ –њ—А–Њ–і—Г–Ї—В–Њ–≤ –Ї–Њ—А—А–Њ–Ј–Є–Є –Є —А–∞—Б—В–≤–Њ—А–µ–љ–Є–µ –∞–Ї—В–Є–≤–љ—Л—Е –Љ–µ—В–∞–ї–ї–Њ–≤ –Є –Є—Е —Б–Њ–µ–і–Є–љ–µ–љ–Є–є. –Т–Ј–∞–Є–Љ–Њ–і–µ–є—Б—В–≤–Є–µ –њ—А–Њ–і—Г–Ї—В–Њ–≤ –њ—А–µ–≤—А–∞—Й–µ–љ–Є—П –≥–ї–Є—Ж–µ—А–Є–љ–∞ –Є –і—А—Г–≥–Є—Е –Њ—А–≥–∞–љ–Є—З–µ—Б–Ї–Є—Е –≤–µ—Й–µ—Б—В–≤, —Б–Њ–і–µ—А–ґ–∞—Й–Є—Е—Б—П –≤ —В–µ—Е–љ–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Є—Е —Б—А–µ–і–∞—Е, –њ—А–Є–≤–Њ–і–Є—В —В–∞–Ї–ґ–µ –Ї –Њ–±—А–∞–Ј–Њ–≤–∞–љ–Є—О –≤—Л—Б–Њ–Ї–Њ–Љ–Њ–ї–µ–Ї—Г–ї—П—А–љ—Л—Е —Б–Њ–µ–і–Є–љ–µ–љ–Є–є –Є –њ–Њ–ї–Є–Љ–µ—А–Њ–≤ —В—А–µ–љ–Є—П. –Я—А–Є –§–Р–С–Ю –љ–∞ –Њ–±—А–∞–±–∞—В—Л–≤–∞–µ–Љ–Њ–є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є —Д–Њ—А–Љ–Є—А—Г—О—В—Б—П —А–∞–≤–љ–Њ–Љ–µ—А–љ—Л–µ –∞–љ—В–Є—Д—А–Є–Ї—Ж–Є–Њ–љ–љ—Л–µ –њ–Њ–Ї—А—Л—В–Є—П –Є–Ј –њ–ї–∞—Б—В–Є—З–љ—Л—Е –Љ–µ—В–∞–ї–ї–Њ–≤ –Є –њ–Њ–ї–Є–Љ–µ—А–љ—Л—Е —Ж–µ–њ–µ–є. –Т –њ—А–Њ—Ж–µ—Б—Б–µ —Н–Ї—Б–њ–ї—Г–∞—В–∞—Ж–Є–Є –њ–Њ–і –і–µ–є—Б—В–≤–Є–µ–Љ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–љ–Њ-–∞–Ї—В–Є–≤–љ—Л—Е –≤–µ—Й–µ—Б—В–≤, —Б–Њ–і–µ—А–ґ–∞—Й–Є—Е—Б—П –≤ –Љ–Њ—В–Њ—А–љ–Њ–Љ –Љ–∞—Б–ї–µ, –њ—А–Њ–Є—Б—Е–Њ–і–Є—В –Є–Ј–±–Є—А–∞—В–µ–ї—М–љ–Њ–µ —А–∞—Б—В–≤–Њ—А–µ–љ–Є–µ –љ–∞–љ–µ—Б–µ–љ–љ–Њ–≥–Њ –Љ–∞—В–µ—А–Є–∞–ї–∞ —Б –Њ–±—А–∞–Ј–Њ–≤–∞–љ–Є–µ–Љ —В–Њ–љ–Ї–Є—Е –Љ–µ–і–љ—Л—Е –њ–Њ–Ї—А—Л—В–Є–є, –њ–Њ —Б–≤–Њ–Є–Љ —Д–Є–Ј–Є–Ї–Њ-–Љ–µ—Е–∞–љ–Є—З–µ—Б–Ї–Є–Љ –Є —В—А–Є–±–Њ-—В–µ—Е–љ–Є—З–µ—Б–Ї–Є–Љ —Б–≤–Њ–є—Б—В–≤–∞–Љ –±–ї–Є–Ј–Ї–Є—Е –Ї —Б–µ—А–≤–Њ–≤–Є—В–љ–Њ–є –њ–ї–µ–љ–Ї–µ, —Е–∞—А–∞–Ї—В–µ—А–љ–Њ–є –і–ї—П —Н—Д—Д–µ–Ї—В–∞ –±–µ–Ј—Л–Ј–љ–Њ—Б–љ–Њ—Б—В–Є. –°—В—А—Г–Ї—В—Г—А–∞ —Б–µ—А–≤–Њ–≤–Є—В–љ–Њ–є –њ–ї–µ–љ–Ї–Є —Б–Њ–і–µ—А–ґ–Є—В –љ–∞–љ–Њ–Ї–ї–∞—Б—В–µ—А—Л –Є –љ–∞–љ–Њ—Д–∞–Ј—Л –њ–ї–∞—Б—В–Є—З–љ—Л—Е —Ж–≤–µ—В–љ—Л—Е –Љ–µ—В–∞–ї–ї–Њ–≤. –Э–∞–і–µ–ґ–љ–Њ—Б—В—М –і–≤–Є–≥–∞—В–µ–ї–µ–є –≤–љ—Г—В—А–µ–љ–љ–µ–≥–Њ —Б–≥–Њ—А–∞–љ–Є—П –Ј–∞–≤–Є—Б–Є—В –Њ—В –Є–Ј–љ–Њ—Б–Њ—Б—В–Њ–є–Ї–Њ—Б—В–Є –≥–Є–ї—М–Ј —Ж–Є–ї–Є–љ–і—А–Њ–≤ –Є —И–µ–µ–Ї –Ї–Њ–ї–µ–љ—З–∞—В—Л—Е –≤–∞–ї–Њ–≤. –Ю—Б–Њ–±–µ–љ–љ–Њ —Н—В–Њ –∞–Ї—В—Г–∞–ї—М–љ–Њ –і–ї—П –≤—Л—Б–Њ–Ї–Њ—Д–Њ—А—Б–Є—А–Њ–≤–∞–љ–љ—Л—Е –і–Є–Ј–µ–ї–µ–є —Б —В—Г—А–±–Њ–љ–∞–і–і—Г–≤–Њ–Љ, —В—А–µ–±–Њ–≤–∞–љ–Є—П –Ї –њ—А–Њ—З–љ–Њ—Б—В–љ—Л–Љ –Є —В—А–Є–±–Њ—В–µ—Е–љ–Є—З–µ-—Б–Ї–Є–Љ —Б–≤–Њ–є—Б—В–≤–∞–Љ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–µ–є —В—А–µ–љ–Є—П –Ї–Њ—В–Њ—А—Л—Е —Г–ґ–µ—Б—В–Њ—З–µ–љ—Л. –Ф–ї—П –њ–Њ–≤—Л—И–µ–љ–Є—П –Ј–∞–і–Є—А–Њ—Б—В–Њ–є–Ї–Њ—Б—В–Є –Є –Є–Ј–љ–Њ—Б–Њ—Б—В–Њ–є–Ї–Њ—Б—В–Є —Б–Њ–µ–і–Є–љ–µ–љ–Є—П ¬Ђ–њ–Њ—А—И–љ–µ–≤–Њ–µ –Ї–Њ–ї—М—Ж–Њ - –≥–Є–ї—М–Ј–∞ —Ж–Є–ї–Є–љ–і—А–∞¬ї –≤—Л—Б–Њ–Ї–Њ—Д–Њ—А—Б–Є—А–Њ–≤–∞–љ–љ—Л—Е –і–Є–Ј–µ–ї–µ–є –њ—А–Є–Љ–µ–љ—П—О—В —А–∞–Ј–ї–Є—З–љ—Л–µ –Ј–∞—Й–Є—В–љ—Л–µ –Є –њ—А–Є—А–∞–±–Њ—В–Њ—З–љ—Л–µ –њ–Њ–Ї—А—Л—В–Є—П. –Я—А–Є –љ–∞–љ–µ—Б–µ–љ–Є–Є –њ–ї–∞—Б—В–Є—З–љ–Њ–≥–Њ –Љ–µ—В–∞–ї–ї–Є—З–µ—Б–Ї–Њ–≥–Њ –њ–Њ–Ї—А—Л—В–Є—П –љ–∞ –і–µ—В–∞–ї–Є —В—А—Г—Й–Є—Е—Б—П —Б–Њ–µ–і–Є–љ–µ–љ–Є–є –њ—А–Њ—З–љ–Њ—Б—В—М –њ–Њ–Ї—А—Л—В–Є—П –љ–∞ —Б—А–µ–Ј –Њ–Ї–∞–Ј—Л–≤–∞–µ—В—Б—П –Љ–µ–љ—М—И–µ, —З–µ–Љ –≤ –Љ–µ—В–∞–ї–ї–µ –њ–Њ–і–ї–Њ–ґ–Ї–Є. –Ч–∞ —Б—З–µ—В —Н—В–Њ–≥–Њ —Г–і–∞–µ—В—Б—П —Б–љ–Є–Ј–Є—В—М –Ї–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В —В—А–µ–љ–Є—П –Є –Є–љ—В–µ–љ—Б–Є–≤–љ–Њ—Б—В—М –Є–Ј–љ–∞—И–Є–≤–∞–љ–Є—П –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є —Б –њ–Њ–Ї—А—Л—В–Є–µ–Љ –Є–Ј-–Ј–∞ –Њ—В—Б—Г—В—Б—В–≤–Є—П (–Є–ї–Є —Г–Љ–µ–љ—М—И–µ–љ–Є—П) —Б—Е–≤–∞—В—Л–≤–∞–љ–Є—П –Є –≥–ї—Г–±–Є–љ–љ–Њ–≥–Њ —А–∞–Ј—А—Г—И–µ–љ–Є—П –Љ–µ—В–∞–ї–ї–∞, —З—В–Њ –Њ—Б–Њ–±–µ–љ–љ–Њ —Б—Г—Й–µ—Б—В–≤–µ–љ–љ–Њ –њ—А–Є –≤—Л—Б–Њ–Ї–Є—Е –љ–∞–≥—А—Г–Ј–Ї–∞—Е –Є —Б–Ї–Њ—А–Њ—Б—В—П—Е —Б–Ї–Њ–ї—М–ґ–µ–љ–Є—П. –Ф–ї—П —Д—А–Є–Ї—Ж–Є–Њ–љ–љ–Њ-–Љ–µ—Е–∞–љ–Є—З–µ—Б–Ї–Њ–≥–Њ –љ–∞–љ–µ—Б–µ–љ–Є—П –Љ–µ–і—М—Б–Њ–і–µ—А–ґ–∞—Й–Є—Е –њ–Њ–Ї—А—Л—В–Є–є –љ–∞ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є —В—А–µ–љ–Є—П –≥–Є–ї—М–Ј —Ж–Є–ї–Є–љ–і—А–Њ–≤ –Є –і—А—Г–≥–Є—Е –і–µ—В–∞–ї–µ–є –≤—В—Г–ї–Њ—З–љ–Њ–≥–Њ —В–Є–њ–∞ —А–∞–Ј—А–∞–±–Њ—В–∞–љ—Л —Б–њ–µ—Ж–Є–∞–ї—М–љ—Л–µ –њ—А–Є—Б–њ–Њ—Б–Њ–±–ї–µ–љ–Є—П, –њ–Њ–ї—Г–∞–≤—В–Њ–Љ–∞—В—Л, –∞–≤—В–Њ–Љ–∞—В—Л –Є —Б—В–∞–љ–Ї–Є. –Э–∞ —А–Є—Б. 46 –њ—А–Є–≤–µ–і–µ–љ–∞ –њ—А–Њ—Б—В–µ–є—И–∞—П —Б—Е–µ–Љ–∞ —Д—А–Є–Ї—Ж–Є–Њ–љ–љ–Њ–≥–Њ –ї–∞—В—Г–љ–Є—А–Њ–≤–∞–љ–Є—П –≤—В—Г–ї–Ї–Є. –Я—А–Є—Б–њ–Њ—Б–Њ–±–ї–µ–љ–Є–µ 4 —Б –ї–∞—В—Г–љ–љ—Л–Љ –њ—А—Г—В–Ї–Њ–Љ 3 –Ї—А–µ–њ—П—В –љ–∞ –±–Њ—А—И—В–∞–љ–≥–µ 5, —Г—Б—В–∞–љ–Њ–≤–ї–µ–љ–љ–Њ–є –≤ —А–µ–Ј—Ж–µ–і–µ—А–ґ–∞—В–µ–ї–µ 6 —В–Њ–Ї–∞—А–љ–Њ–≥–Њ —Б—В–∞–љ–Ї–∞. –Т –њ—А–Њ—Ж–µ—Б—Б–µ –ї–∞—В—Г–љ–Є—А–Њ–≤–∞–љ–Є—П –ї–∞—В—Г–љ–љ—Л–є –њ—А—Г—В–Њ–Ї –њ—А–Є–ґ–Є–Љ–∞–µ—В—Б—П –Ї –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –≤—В—Г–ї–Ї–Є 2 —Б —Г—Б–Є–ї–Є–µ–Љ, —Б–Њ–Њ—В–≤–µ—В—Б—В–≤—Г—О—Й–Є–Љ –і–∞–≤–ї–µ–љ–Є—О 70 –Ь–Я–∞, –Є –њ–µ—А–µ–Љ–µ—Й–∞–µ—В—Б—П –≤–і–Њ–ї—М –≤—В—Г–ї–Ї–Є —Б –њ–Њ–і–∞—З–µ–є 0,2 –Љ–Љ/–Њ–±. –Т—В—Г–ї–Ї–∞, –Ј–∞–Ї—А–µ–њ–ї–µ–љ–љ–∞—П –≤ –њ–∞—В—А–Њ–љ–µ 2—В–Њ–Ї–∞—А–љ–Њ–≥–Њ —Б—В–∞–љ–Ї–∞, –≤—А–∞—Й–∞–µ—В—Б—П —Б –Њ–Ї—А—Г–ґ–љ–Њ–є —Б–Ї–Њ—А–Њ—Б—В—М—О 0,3 –Љ/—Б. –°—А–µ–і–∞, —Б–Њ—Б—В–Њ—П—Й–∞—П –Є–Ј –≥–ї–Є—Ж–µ—А–Є–љ–∞ –Є –∞–Ї—В–Є–≤–∞—В–Њ—А–∞, –њ–Њ–і–∞–µ—В—Б—П –≤ –Ј–Њ–љ—Г –ї–∞—В—Г–љ–Є—А–Њ–≤–∞–љ–Є—П –Њ–±—Л—З–љ–Њ–є –Ї–∞–њ–µ–ї—М–љ–Є—Ж–µ–є. –†–∞—Б—Б–Љ–Њ—В—А–µ–љ–љ–Њ–µ —Г—Б—В—А–Њ–є—Б—В–≤–Њ –Є–Љ–µ–µ—В –љ–Є–Ј–Ї—Г—О –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В–µ–ї—М–љ–Њ—Б—В—М, –љ–∞–±–ї—О–і–∞–µ—В—Б—П –љ–∞—А—Г—И–µ–љ–Є–µ —А–∞–≤–љ–Њ–Љ–µ—А–љ–Њ—Б—В–Є –њ–Њ–Ї—А—Л—В–Є—П –Є, —Б–ї–µ–і–Њ–≤–∞—В–µ–ї—М–љ–Њ, —Г—Е—Г–і—И–µ–љ–Є–µ —И–µ—А–Њ—Е–Њ–≤–∞—В–Њ—Б—В–Є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є. –Я—А–Є–Љ–µ–љ–µ–љ–Є–µ —Д—А–Є–Ї—Ж–Є–Њ–љ–љ–Њ–≥–Њ –ї–∞—В—Г–љ–Є—А–Њ–≤–∞–љ–Є—П –і–ї—П –Ї–Њ–ї–µ–љ—З–∞—В—Л—Е –≤–∞–ї–Њ–≤ —Б–і–µ—А–ґ–Є–≤–∞–ї–Њ—Б—М –Є–Ј-–Ј–∞ –Њ—В—Б—Г—В—Б—В–≤–Є—П –љ–∞–і–µ–ґ–љ—Л—Е –≤—Л—Б–Њ–Ї–Њ—Н—Д—Д–µ–Ї—В–Є–≤–љ—Л—Е –њ—А–Є—Б–њ–Њ—Б–Њ–±–ї–µ–љ–Є–є. –Э–∞ —А–Є—Б. 47 –њ—А–µ–і—Б—В–∞–≤–ї–µ–љ–∞ —Б–∞–Љ–∞—П –њ—А–Њ—Б—В–µ–є—И–∞—П —Б—Е–µ–Љ–∞ –Њ–±—А–∞–±–Њ—В–Ї–Є –љ–∞—А—Г–ґ–љ–Њ–є —Ж–Є–ї–Є–љ–і—А–Є—З–µ—Б–Ї–Њ–є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –Є–љ—Б—В—А—Г–Љ–µ–љ—В–Њ–Љ —Б —А–µ–Ј–Є–љ–Њ–≤—Л–Љ –њ–Њ–Ї—А—Л—В–Є–µ–Љ. –Ш–љ—Б—В—А—Г–Љ–µ–љ—В 3 –ґ–µ—Б—В–Ї–Њ –Ј–∞–Ї—А–µ–њ–ї–µ–љ –љ–∞ —Б—В–∞–љ–Ї–µ –Є –њ—А–Є–≤–Њ–і–Є—В—Б—П –≤–Њ –≤—А–∞—Й–µ–љ–Є–µ —Н–ї–µ–Ї—В—А–Њ–і–≤–Є–≥–∞—В–µ–ї–µ–Љ —Б –≥–Є–±–Ї–Є–Љ –њ—А–Є–≤–Њ–і–Њ–Љ. –°–Љ–∞–Ј–Њ—З–љ–∞—П —Б—А–µ–і–∞ –≤ –ґ–Є–і–Ї–Њ–Љ –Є–ї–Є –њ–Њ–ї—Г–ґ–Є–і–Ї–Њ–Љ —Б–Њ—Б—В–Њ—П–љ–Є–Є –њ–Њ–і–∞–µ—В—Б—П –Њ—В –љ–∞—Б–Њ—Б–∞ —З–µ—А–µ–Ј —Б–Њ–њ–ї–Њ 1 –≤ –Ј–Њ–љ—Г –Љ–µ–ґ–і—Г –њ—А–Є–ґ–Є–Љ–љ—Л–Љ —А–Њ–ї–Є–Ї–Њ–Љ 2 –Є –Є–љ—Б—В—А—Г–Љ–µ–љ—В–Њ–Љ 3. –Я–Њ—Б–ї–µ–і–љ–Є–є –њ—А–Є–ґ–Є–Љ–∞–µ—В—Б—П –Ї –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –≤—А–∞—Й–∞—О—Й–µ–є—Б—П –і–µ—В–∞–ї–Є 4. –Т –Ї–∞—З–µ—Б—В–≤–µ —Б–Љ–∞–Ј–Њ—З–љ–Њ–є –ґ–Є–і–Ї–Њ—Б—В–Є –Є—Б–њ–Њ–ї—М–Ј—Г–µ—В—Б—П —Б–Љ–µ—Б—М –≥–ї–Є—Ж–µ—А–Є–љ–∞ –Є –Њ–ї–µ–∞—В–∞ –Љ–µ–і–Є. –Э–∞–љ–µ—Б–µ–љ–Є–µ –∞–љ—В–Є—Д—А–Є–Ї—Ж–Є–Њ–љ–љ—Л—Е –њ—А–Њ—В–Є–≤–Њ–Є–Ј–љ–Њ—Б–љ—Л—Е –њ–Њ–Ї—А—Л—В–Є–є –њ–Њ–Ј–≤–Њ–ї—П–µ—В —Б—Г—Й–µ—Б—В–≤–µ–љ–љ–Њ (–±–Њ–ї–µ–µ —З–µ–Љ –≤ —В—А–Є —А–∞–Ј–∞) —Б–љ–Є–Ј–Є—В—М –Є–љ—В–µ–љ—Б–Є–≤–љ–Њ—Б—В—М –Є–Ј–љ–∞—И–Є–≤–∞–љ–Є—П –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–Њ–љ–љ—Л—Е –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤ —Б–Њ–µ–і–Є–љ–µ–љ–Є—П ¬Ђ—И–µ–є–Ї–∞ –Ї–Њ–ї–µ–љ—З–∞—В–Њ–≥–Њ –≤–∞–ї–∞ вАФ –≤–Ї–ї–∞–і—Л—И¬ї –≤ –њ–µ—А–Є–Њ–і –њ—А–Є—А–∞–±–Њ—В–Ї–Є. –Я—А–Є –њ—А–Є—А–∞–±–Њ—В–Ї–µ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–µ–є —Б –љ–∞–љ–µ—Б–µ–љ–љ—Л–Љ–Є –∞–љ—В–Є—Д—А–Є–Ї—Ж–Є–Њ–љ–љ—Л–Љ–Є –њ–Њ–Ї—А—Л—В–Є—П–Љ–Є –≤ –њ–µ—А–≤—Л–є –Љ–Њ–Љ–µ–љ—В –≤—А–µ–Љ–µ–љ–Є –Є–і–µ—В –Є–љ—В–µ–љ—Б–Є–≤–љ–∞—П –њ—А–Є—А–∞–±–Њ—В–Ї–∞ —Б —Д–Њ—А–Љ–Є—А–Њ–≤–∞–љ–Є–µ–Љ –Њ–њ—В–Є–Љ–∞–ї—М–љ–Њ–є —Б—В—А—Г–Ї—В—Г—А—Л –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–љ—Л—Е —Б–ї–Њ–µ–≤. –Ґ–µ–Љ–њ–µ—А–∞—В—Г—А–∞ –≤ –Ј–Њ–љ–µ —В—А–µ–љ–Є—П –њ—А–Є –љ–∞–ї–Є—З–Є–Є –∞–љ—В–Є—Д—А–Є–Ї—Ж–Є–Њ–љ–љ–Њ–≥–Њ –њ–Њ–Ї—А—Л—В–Є—П —Б–љ–Є–ґ–∞–µ—В—Б—П –њ–Њ—З—В–Є –≤ –њ—П—В—М —А–∞–Ј. –≠—В–Њ —Б–≤—П–Ј–∞–љ–Њ —Б –ї—Г—З—И–µ–є —В–µ–њ–ї–Њ–њ—А–Њ–≤–Њ–і–љ–Њ—Б—В—М—О –љ–∞–љ–µ—Б–µ–љ–љ—Л—Е –њ–Њ–Ї—А—Л—В–Є–є –Є –Њ—В—Б—Г—В—Б—В–≤–Є–µ–Љ –Њ—З–∞–≥–Њ–≤ —Б—Е–≤–∞—В—Л–≤–∞–љ–Є—П, —В–∞–Ї –љ–∞–Ј—Л–≤–∞–µ–Љ—Л—Е –Љ–≥–љ–Њ–≤–µ–љ–љ—Л—Е —В–µ–Љ–њ–µ—А–∞—В—Г—А–љ—Л—Е –≤—Б–њ—Л—И–µ–Ї –љ–∞ –Љ–Є–Ї—А–Њ–Ї–Њ–љ—В–∞–Ї—В–∞—Е. –Я–Њ—Б–ї–µ —Д—А–Є–Ї—Ж–Є–Њ–љ–љ–Њ–≥–Њ –љ–∞–љ–µ—Б–µ–љ–Є—П –њ—А–Њ—В–Є–≤–Њ–Є–Ј–љ–Њ—Б–љ—Л—Е –њ–Њ–Ї—А—Л—В–Є–є –љ–∞ –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–Њ–љ–љ—Г—О —Б—В–∞–ї—М 45 –У–Ю–°–Ґ 1050-90 —Б –љ–∞—З–∞–ї—М–љ–Њ–є —В–≤–µ—А–і–Њ—Б—В—М—О –Э–Т 280 (–Э^ = 2800 –Ь–Я–∞) –Њ–±—А–∞–±–Њ—В–∞–љ–љ—Л–µ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –њ—А–Є–Њ–±—А–µ—В–∞—О—В –љ–∞–Ї–ї–µ–њ —Б –њ–Њ–≤—Л—И–µ–љ–Є–µ–Љ —В–≤–µ—А–і–Њ—Б—В–Є –і–Њ –Э–Т 375 (–Э—Ж = 3750 –Ь–Я–∞). –Я—А–Є —Н—В–Њ–Љ –Ј–Њ–љ–∞ –љ–∞–Ї–ї–µ–њ–∞ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–љ—Л—Е —Б–ї–Њ–µ–≤ –Њ–±—А–∞–Ј—Ж–Њ–≤ —Б –њ–Њ–Ї—А—Л—В–Є–µ–Љ –љ–∞–±–ї—О–і–∞–µ—В—Б—П –љ–∞ –≥–ї—Г–±–Є–љ–µ h = 15вАФ35 –Љ–Ї–Љ, —З–µ–Љ –Њ–±–µ—Б–њ–µ—З–Є–≤–∞–µ—В—Б—П –њ–Њ–ї–Њ–ґ–Є—В–µ–ї—М–љ—Л–є –≥—А–∞–і–Є–µ–љ—В –Љ–µ—Е–∞–љ–Є—З–µ—Б–Ї–Є—Е —Б–≤–Њ–є—Б—В–≤ –Њ—Б–љ–Њ–≤—Л. –Я—А–µ–і–µ–ї –≤—Л–љ–Њ—Б–ї–Є–≤–Њ—Б—В–Є –ї–∞—В—Г–љ–Є—А–Њ–≤–∞–љ–љ—Л—Е —Б—В–∞–ї—М–љ—Л—Е –Њ–±—А–∞–Ј—Ж–Њ–≤ (550 –Ь–Я–∞) —В–∞–Ї–ґ–µ –≤—Л—И–µ, —З–µ–Љ –љ–µ–Њ–±—А–∞–±–Њ—В–∞–љ–љ—Л—Е (520 –Ь–Я–∞). –°–Њ–≥–ї–∞—Б–љ–Њ –Љ–µ—В–∞–ї–ї–Њ–≥—А–∞—Д–Є—З–µ—Б–Ї–Є–Љ –Є —Б–њ–µ–Ї—В—А–∞–ї—М–љ—Л–Љ –Є—Б—Б–ї–µ–і–Њ–≤–∞–љ–Є—П–Љ, —Б—В—А—Г–Ї—В—Г—А–∞ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–љ–Њ–≥–Њ —Б–ї–Њ—П —Б—В–∞–ї—М–љ–Њ–є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –њ–Њ—Б–ї–µ –§–Р–С–Ю –Є–Љ–µ–µ—В —Б–ї–µ–і—Г—О—Й–Є–µ –Њ—Б–љ–Њ–≤–љ—Л–µ —Е–∞—А–∞–Ї—В–µ—А–љ—Л–µ –Ј–Њ–љ—Л: –Ї–Њ–Љ–њ–Њ–Ј–Є—Ж–Є–Њ–љ–љ–Њ–µ (–Љ–µ–і—М, —Ж–Є–љ–Ї, –Њ–ї–Њ–≤–Њ) –∞–љ—В–Є—Д—А–Є–Ї—Ж–Є–Њ–љ–љ–Њ–µ –њ–Њ–Ї—А—Л—В–Є–µ; –њ–µ—А–µ—Е–Њ–і–љ–∞—П –і–Є—Д—Д—Г–Ј–Є–Њ–љ–љ–∞—П –Ј–Њ–љ–∞; –і–µ—Д–Њ—А–Љ–Є—А–Њ–≤–∞–љ–љ–∞—П (–љ–∞–Ї–ї–µ–њ–∞–љ–љ–∞—П) –Ј–Њ–љ–∞; –Њ—Б–љ–Њ–≤–љ–Њ–є –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–Њ–љ–љ—Л–є –Љ–∞—В–µ—А–Є–∞–ї (—А–Є—Б. 48). –Я–Њ —А–µ–Ј—Г–ї—М—В–∞—В–∞–Љ —Б—В–µ–љ–і–Њ–≤—Л—Е –Є—Б–њ—Л—В–∞–љ–Є–є –і–≤–Є–≥–∞—В–µ–ї–µ–є –°–Ь–Ф-62 (–Љ–Њ—Й–љ–Њ—Б—В—М—О 180 –Ъ–Т—В) —Б –≥–Є–ї—М–Ј–∞–Љ–Є —Ж–Є–ї–Є–љ–і—А–Њ–≤ –Є —И–µ–є–Ї–∞–Љ–Є –Ї–Њ–ї–µ–љ—З–∞—В–Њ–≥–Њ –≤–∞–ї–∞, –Њ–±—А–∞–±–Њ—В–∞–љ–љ—Л–Љ–Є –Љ–µ—В–Њ–і–Њ–Љ –§–Р–С–Ю –≤ —Б—А–µ–і–µ –°–§–Я-3: ¬Ј¬† —Н—Д—Д–µ–Ї—В–Є–≤–љ–∞—П –Љ–Њ—Й–љ–Њ—Б—В—М –≤–Њ–Ј—А–∞—Б—В–∞–µ—В –љ–∞ 8вАФ12 –Ї–Т—В –Ј–∞ —Б—З–µ—В —Б–љ–Є–ґ–µ–љ–Є—П –Љ–µ—Е–∞–љ–Є—З–µ—Б–Ї–Є—Е –њ–Њ—В–µ—А—М –љ–∞ —В—А–µ–љ–Є–µ –Є —Г–ї—Г—З—И–µ–љ–Є—П –Ї–∞—З–µ—Б—В–≤–∞ –њ—А–Є—А–∞–±–Њ—В–Ї–Є –і–µ—В–∞–ї–µ–є —Ж–Є–ї–Є–љ–і—А–Њ–њ–Њ—А—И–љ–µ–≤–Њ–є –≥—А—Г–њ–њ—Л –Є –Ї—А–Є–≤–Њ—И–Є–њ–љ–Њ-—И–∞—В—Г–љ–љ–Њ–≥–Њ –Љ–µ—Е–∞–љ–Є–Ј–Љ–∞; ¬Ј¬† –і–∞–≤–ї–µ–љ–Є–µ –Љ–∞—Б–ї–∞ –≤ –≥–ї–∞–≤–љ–Њ–є –Љ–∞–≥–Є—Б—В—А–∞–ї–Є –і–≤–Є–≥–∞—В–µ–ї—П –њ—А–Є –љ–Њ–Љ–Є–љ–∞–ї—М–љ–Њ–є —З–∞—Б—В–Њ—В–µ –Ї–Њ–ї–µ–љ—З–∞—В–Њ–≥–Њ –≤–∞–ї–∞ –њ–Њ–≤—Л—И–∞–µ—В—Б—П –љ–∞ 25вАФ30%, —З—В–Њ —Г–Ї–∞–Ј—Л–≤–∞–µ—В –љ–∞ –±–Њ–ї–µ–µ –Ї–∞—З–µ—Б—В–≤–µ–љ–љ—Г—О –њ—А–Є—А–∞–±–Њ—В–Ї—Г –≤–Ї–ї–∞–і—Л—И–µ–є –Ї–Њ–ї–µ–љ—З–∞—В–Њ–≥–Њ –≤–∞–ї–∞; ¬Ј¬† –Є–Ј–љ–Њ—Б –і–µ—В–∞–ї–µ–є —Б–Њ–µ–і–Є–љ–µ–љ–Є—П —Б–љ–Є–ґ–∞–µ—В—Б—П –≤ —Б—А–µ–і–љ–µ–Љ –≤ –і–≤–∞ —А–∞–Ј–∞. –Т —Е–Њ–і–µ —Н–Ї—Б–њ–ї—Г–∞—В–∞—Ж–Є–Њ–љ–љ—Л—Е –Є—Б–њ—Л—В–∞–љ–Є–є –і–≤–Є–≥–∞—В–µ–ї–µ–є, –і–µ—В–∞–ї–Є –Ї–Њ—В–Њ—А—Л—Е (–≥–Є–ї—М–Ј—Л —Ж–Є–ї–Є–љ–і—А–Њ–≤, –Ї–Њ—А–µ–љ–љ—Л–µ –Є —И–∞—В—Г–љ–љ—Л–µ —И–µ–є–Ї–Є –Ї–Њ–ї–µ–љ—З–∞—В—Л—Е –≤–∞–ї–Њ–≤) –±—Л–ї–Є –Њ–±—А–∞–±–Њ—В–∞–љ—Л —Б –њ–Њ–Љ–Њ—Й—М—О –§–Р–С–Ю, –≤ —Е–Њ–Ј—П–є—Б—В–≤–∞—Е –Ь–Њ—Б–Ї–Њ–≤—Б–Ї–Њ–є –Є –Ы–Є–њ–µ—Ж–Ї–Њ–є –Њ–±–ї–∞—Б—В–µ–є, –њ–Њ —Б—А–∞–≤–љ–µ–љ–Є—О —Б —В–Є–њ–Њ–≤–Њ–є —В–µ—Е–љ–Њ–ї–Њ–≥–Є–µ–є —А–µ–Љ–Њ–љ—В–∞, –њ–Њ–ї—Г—З–µ–љ—Л —Б–ї–µ–і—Г—О—Й–Є–µ —А–µ–Ј—Г–ї—М—В–∞—В—Л: ¬Ј¬† —Б—А–µ–і–љ—П—П –Є–љ—В–µ–љ—Б–Є–≤–љ–Њ—Б—В—М –њ–∞–і–µ–љ–Є—П –і–∞–≤–ї–µ–љ–Є—П –Љ–∞—Б–ї–∞ –≤ –≥–ї–∞–≤–љ–Њ–є –Љ–∞–≥–Є—Б—В—А–∞–ї–Є –і–Є–Ј–µ–ї–µ–є –љ–∞ –љ–Њ–Љ–Є–љ–∞–ї—М–љ–Њ–є —З–∞—Б—В–Њ—В–µ –≤—А–∞—Й–µ–љ–Є—П –Ї–Њ–ї–µ–љ—З–∞—В–Њ–≥–Њ –≤–∞–ї–∞ —Б–љ–Є–ґ–∞–µ—В—Б—П –љ–∞ 12,5%; ¬Ј¬† —Б–Њ–і–µ—А–ґ–∞–љ–Є–µ –њ—А–Њ–і—Г–Ї—В–Њ–≤ –Є–Ј–љ–Њ—Б–∞ (–ґ–µ–ї–µ–Ј–∞) –≤ –њ—А–Њ–±–∞—Е –Љ–∞—Б–ї–∞ –Є–Ј –Ї–∞—А—В–µ—А–Њ–≤ –і–≤–Є–≥–∞—В–µ–ї–µ–є —Г–Љ–µ–љ—М—И–∞–µ—В—Б—П –љ–∞ 34,7%; ¬Ј¬† —А–∞—Б—Е–Њ–і —В–Њ–њ–ї–Є–≤–∞ —Б–љ–Є–ґ–∞–µ—В—Б—П –љ–∞ 5вАФ10%, —З—В–Њ –Њ–±–µ—Б–њ–µ—З–Є–≤–∞–µ—В —Н–Ї–Њ–љ–Њ–Љ–Є—О 0,85вАФ2,6 —В —В–Њ–њ–ї–Є–≤–∞ –≤ –≥–Њ–і –љ–∞ –Њ–і–Є–љ –і–≤–Є–≥–∞—В–µ–ї—М; ¬Ј¬† —А–∞—Б—Е–Њ–і –Љ–Њ—В–Њ—А–љ–Њ–≥–Њ –Љ–∞—Б–ї–∞ —Г–Љ–µ–љ—М—И–∞–µ—В—Б—П –≤ 1,7 —А–∞–Ј–∞; ¬Ј¬† –Љ–µ–ґ—А–µ–Љ–Њ–љ—В–љ—Л–є —А–µ—Б—Г—А—Б —Г–≤–µ–ї–Є—З–Є–≤–∞–µ—В—Б—П –≤ 1,23 —А–∞–Ј–∞ (—Б 2200 –і–Њ 2700 –Љ–Њ—В–Њ—З–∞—Б–Њ–≤). –Т –њ–µ—А—Б–њ–µ–Ї—В–Є–≤–µ –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ—Б—В—М –љ–∞–љ–µ—Б–µ–љ–Є—П –љ–∞–љ–Њ–њ–Њ–Ї—А—Л—В–Є–є –Љ–µ—В–Њ–і–Њ–Љ –§–Р–С–Ю –љ–∞ —Б—В–∞–ї—М–љ—Л–µ –Є —З—Г–≥—Г–љ–љ—Л–µ –і–µ—В–∞–ї–Є –њ–Њ–Ј–≤–Њ–ї–Є—В –Њ—Б—Г—Й–µ—Б—В–≤–Є—В—М –Ј–∞–Љ–µ–љ—Г –і–µ—В–∞–ї–µ–є –Є–Ј —Ж–≤–µ—В–љ—Л—Е —Б–њ–ї–∞–≤–Њ–≤ —Б—В–∞–ї—М–љ—Л–Љ–Є –Є —З—Г–≥—Г–љ–љ—Л–Љ–Є –і–µ—В–∞–ї—П–Љ–Є —Б –њ–Њ–Ї—А—Л—В–Є–µ–Љ. –Т –Њ–і–љ–Њ–є —Г—Б—В–∞–љ–Њ–≤–Ї–µ –і–ї—П –љ–∞–љ–µ—Б–µ–љ–Є—П –њ–Њ–Ї—А—Л—В–Є—П –Љ–Њ–ґ–љ–Њ —А–µ–∞–ї–Є-–Ј–Њ–≤—Л–≤–∞—В—М –љ–µ—Б–Ї–Њ–ї—М–Ї–Њ –≤–∞—А–Є–∞–љ—В–Њ–≤ –Љ–µ—В–Њ–і–∞ (–љ–∞–њ—А–Є–Љ–µ—А, –љ–Є–Ј–Ї–Њ—З–∞—Б—В–Њ—В–љ–Њ–µ –њ–ї–∞–Ј–Љ–µ–љ–љ–Њ-–Є–Њ–љ–љ–Њ–µ —А–∞—Б–њ—Л–ї–µ–љ–Є–µ, PECVD, PACVD). –Ґ–∞–Ї, –і–ї—П –љ–∞–љ–µ—Б–µ–љ–Є—П –њ–Њ–Ї—А—Л—В–Є–є –љ–∞ –њ–ї–∞—Б—В–Љ–∞—Б—Б—Л –њ—А–Є–Љ–µ–љ—П—О—В—Б—П –љ–Є–Ј–Ї–Њ—В–µ–Љ–њ–µ—А–∞—В—Г—А–љ—Л–µ –Љ–µ—В–Њ–і—Л. –Я–Њ—Н—В–Њ–Љ—Г –њ–Њ–Ї—А—Л—В–Є–µ —З—Г–≤—Б—В–≤–Є—В–µ–ї—М–љ—Л—Е –Ї —В–µ–Љ–њ–µ—А–∞—В—Г—А–µ –њ–Њ–ї–Є–Љ–µ—А–Њ–≤, –Љ–µ—В–∞–ї–ї–Њ–≤ –Є —Б–њ–ї–∞–≤–Њ–≤ –Љ–Њ–ґ–µ—В –≤—Л–њ–Њ–ї–љ—П—В—М—Б—П –≤ —Г—Б—В–∞–љ–Њ–≤–Ї–∞—Е –і–ї—П –љ–∞–љ–µ—Б–µ–љ–Є—П –Ј–∞—Й–Є—В–љ—Л—Е —Б–ї–Њ–µ–≤ –љ–∞ –њ–ї–∞—Б—В–Љ–∞—Б—Б—Л. –Э–∞—А—П–і—Г —Б –≥–∞–ї—М–≤–∞–љ–Є—З–µ—Б–Ї–Є–Љ–Є –Љ–µ—В–Њ–і–∞–Љ–Є, –≥–ї–∞–≤–љ—Л–Љ –Њ–±—А–∞–Ј–Њ–Љ –Є—Б–њ–Њ–ї—М–Ј—Г–µ—В—Б—П PVD-–Љ–µ—В–Њ–і ( PVD - Physical Vapor Deposition вАФ ¬Ђ—Д–Є–Ј–Є—З–µ—Б–Ї–Њ–µ —А–∞—Б–њ—Л–ї–µ–љ–Є–µ —Б –Њ—Б–∞–ґ–і–µ–љ–Є–µ–Љ¬ї) –Є CVD-–Љ–µ—В–Њ–і ( CVD вАФ Chemical Vapor Deposition вАФ ¬Ђ—Е–Є–Љ–Є—З–µ—Б–Ї–Њ–µ –≥–∞–Ј–Њ—Д–∞–Ј–љ–Њ–µ –Њ—Б–∞–ґ–і–µ–љ–Є–µ¬ї), –њ—А–Є—З–µ–Љ –њ–Њ—Б–ї–µ–і–љ–Є–є –њ—А–Є–љ—Ж–Є–њ–Є–∞–ї—М–љ–Њ –њ—А–Њ—Й–µ —А–µ–∞–ї–Є–Ј–Њ–≤–∞—В—М. –Я–Њ—Б–Ї–Њ–ї—М–Ї—Г —В–Њ–ї—Й–Є–љ–∞ –Њ—Б–∞–ґ–і–µ–љ–љ—Л—Е —Б–ї–Њ–µ–≤ –≤—А–µ–Љ–µ–љ–∞–Љ–Є –љ–µ –њ—А–µ–≤—Л—И–∞–µ—В –Љ–Є–Ї—А–Њ–љ, –Є—Б–њ–Њ–ї—М–Ј—Г—О—В—Б—П —В–∞–Ї–ґ–µ —В–µ—А–Љ–Є–љ—Л ¬Ђ—В–Њ–љ–Ї–Њ–њ–ї–µ–љ–Њ—З–љ–∞—П —В–µ—Е–љ–Є–Ї–∞¬ї, ¬Ђ—В–Њ–љ–Ї–Њ–њ–ї–µ–љ–Њ—З–љ–∞—П —В–µ—Е–љ–Њ–ї–Њ–≥–Є—П¬ї –Є ¬Ђ—В–Њ–љ–Ї–Є–µ –њ–ї–µ–љ–Ї–Є¬ї. –Ш–Њ–љ–љ–Њ-–њ–ї–∞–Ј–Љ–µ–љ–љ—Л–µ –њ–Њ–Ї—А—Л—В–Є—П –љ–∞–љ–Њ—Б—П—В—Б—П —Д–Є–Ј–Є–Ї–Њ-—Е–Є–Љ–Є—З–µ—Б–Ї–Є–Љ–Є –Љ–µ—В–Њ–і–∞–Љ–Є PVD –Є CVD-—В–Є–њ–Њ–≤. –°—А–µ–і–Є –Љ–µ—В–Њ–і–Њ–≤ PVD –љ–∞–Є–±–Њ–ї—М—И–µ–µ —А–∞—Б–њ—А–Њ—Б—В—А–∞–љ–µ–љ–Є–µ –њ–Њ–ї—Г—З–Є–ї –Љ–µ—В–Њ–і –Ї–Њ–љ–і–µ–љ—Б–∞—Ж–Є–Є –њ–Њ–Ї—А—Л—В–Є–є –Є–Ј –њ–ї–∞–Ј–Љ—Л –≤ –≤–∞–Ї—Г—Г–Љ–µ —Б –Є–Њ–љ–љ–Њ–є –±–Њ–Љ–±–∞—А–і–Є—А–Њ–≤–Ї–Њ–є –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–µ–є –Є–љ—Б—В—А—Г–Љ–µ–љ—В–∞ (–Љ–µ—В–Њ–і –Ъ–Ш–С). –Т–Њ–Ј–Љ–Њ–ґ–љ–Њ—Б—В—М —И–Є—А–Њ–Ї–Њ–≥–Њ –≤–∞—А—М–Є—А–Њ–≤–∞–љ–Є—П —В–µ–Љ–њ–µ—А–∞—В—Г—А –≤ –Ј–Њ–љ–∞—Е –љ–∞–љ–µ—Б–µ–љ–Є—П –њ–Њ–Ї—А—Л—В–Є–є –њ–Њ–Ј–≤–Њ–ї—П–µ—В –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞—В—М –≤–∞–Ї—Г—Г–Љ–љ–Њ-–њ–ї–∞–Ј–Љ–µ–љ–љ—Л–µ –Љ–µ—В–Њ–і—Л –≤ –Ї–∞—З–µ—Б—В–≤–µ —Г–љ–Є–≤–µ—А—Б–∞–ї—М–љ—Л—Е –Љ–µ—В–Њ–і–Њ–≤ –і–ї—П –љ–∞–љ–µ—Б–µ–љ–Є—П –њ–Њ–Ї—А—Л—В–Є–є –љ–∞ –Є–љ—Б—В—А—Г–Љ–µ–љ—В—Л –Є–Ј —В–≤–µ—А–і—Л—Е —Б–њ–ї–∞–≤–Њ–≤. –≠—В–Є –Љ–µ—В–Њ–і—Л —Г–љ–Є–≤–µ—А—Б–∞–ї—М–љ—Л –Є –Ї–∞–Ї —Б–њ–Њ—Б–Њ–± –њ–Њ–ї—Г—З–µ–љ–Є—П —И–Є—А–Њ–Ї–Њ–є –≥–∞–Љ–Љ—Л –Љ–Њ–љ–Њ-—Б–ї–Њ–є–љ—Л—Е, –Љ–љ–Њ–≥–Њ—Б–ї–Њ–є–љ—Л—Е –Є –Ї–Њ–Љ–њ–Њ–Ј–Є—Ж–Є–Њ–љ–љ—Л—Е –њ–Њ–Ї—А—Л—В–Є–є –љ–∞ –±–∞–Ј–µ –љ–Є—В—А–Є–і–љ—Л—Е, –Ї–∞—А–±–Є–і–љ—Л—Е, –Ї–∞—А–±–Њ–љ–Є—В—А–Є–і–љ—Л—Е —Б–Њ–µ–і–Є–љ–µ–љ–Є–є —В—Г–≥–Њ–њ–ї–∞–≤–Ї–Є—Е –Љ–µ—В–∞–ї–ї–Њ–≤ Ti, Zr, Hf. –Я—А–Є PVD-–Љ–µ—В–Њ–і–µ –Љ–µ—В–∞–ї–ї—Л, —Б–њ–ї–∞–≤—Л –Є–ї–Є —Е–Є–Љ–Є—З–µ—Б–Ї–Є–µ —Б–Њ–µ–і–Є–љ–µ–љ–Є—П –Њ—Б–∞–ґ–і–∞—О—В—Б—П –≤ –≥–ї—Г–±–Њ–Ї–Њ–Љ –≤–∞–Ї—Г—Г–Љ–µ –њ—Г—В–µ–Љ –њ–Њ–і–≤–Њ–і–∞ —В–µ–њ–ї–Њ–≤–Њ–є —Н–љ–µ—А–≥–Є–Є –Є–ї–Є –±–Њ–Љ–±–∞—А–і–Є—А–Њ–≤–Ї–Є —З–∞—Б—В–Є—Ж–∞–Љ–Є. –Ґ–Њ –µ—Б—В—М –Љ–∞—В–µ—А–Є–∞–ї –њ–Њ–Ї—А—Л—В–Є—П —А–∞–Ј–ї–Є—З–љ—Л–Љ–Є —Б–њ–Њ—Б–Њ–±–∞–Љ–Є –њ–µ—А–µ–≤–Њ–і–Є—В—Б—П –Є–Ј —В–≤–µ—А–і–Њ–≥–Њ —Б–Њ—Б—В–Њ—П–љ–Є—П –≤ –њ–∞—А–Њ–≤—Г—О —Д–∞–Ј—Г –Є –Ј–∞—В–µ–Љ –Ї–Њ–љ–і–µ–љ—Б–Є—А—Г–µ—В—Б—П –љ–∞ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –њ–Њ–і–ї–Њ–ґ–Ї–Є. –Ъ –†–Ґ–Ю-–Љ–µ—В–Њ–і–∞–Љ –Њ—В–љ–Њ—Б—П—В –µ—Й–µ –Є–Њ–љ–љ–Њ–µ –њ–ї–∞–Ї–Є—А–Њ–≤–∞–љ–Є–µ –Є –Ї–∞—В–Њ–і–љ–Њ–µ —А–∞—Б–њ—Л–ї–µ–љ–Є–µ (–Є–Њ–љ–љ–Њ-–њ–ї–∞–Ј–Љ–µ–љ–љ–Њ–µ —А–∞—Б–њ—Л–ї–µ–љ–Є–µ). –Я—А–Є —А–µ–∞–ї–Є–Ј–∞—Ж–Є–Є —Б–Є—Б—В–µ–Љ PVD—В—А–µ–±—Г—О—В—Б—П –≤–∞–Ї—Г—Г–Љ–љ—Л–µ —Г—Б—В–∞–љ–Њ–≤–Ї–Є –і–ї—П —Б–Њ–Ј–і–∞–љ–Є—П –і–∞–≤–ї–µ–љ–Є–є –≥–ї—Г–±–Њ–Ї–Њ–≥–Њ –≤–∞–Ї—Г—Г–Љ–∞ –Љ–µ–љ–µ–µ 10~5 –Љ–±–∞—А. –Т –Њ—Б–љ–Њ–≤—Г —В–µ—Е–љ–Њ–ї–Њ–≥–Є–Є, —А–∞–Ј—А–∞–±–Њ—В–∞–љ–љ–Њ–є –≤ –Ь–Њ—Б–Ї–Њ–≤—Б–Ї–Њ–Љ –≥–Њ—Б—Г–і–∞—А—Б—В–≤–µ–љ–љ–Њ–Љ –∞–≥—А–Њ–Є–љ–ґ–µ–љ–µ—А–љ–Њ–Љ —Г–љ–Є–≤–µ—А—Б–Є—В–µ—В–µ (–Ь–У–Р–£) –Є–Љ–µ–љ–Є –Т–∞—Б–Є–ї–Є—П –Я—А–Њ—Е–Њ—А–Њ–≤–Є—З–∞ –У–Њ—А—П—З–Ї–Є–љ–∞, –њ–Њ–ї–Њ–ґ–µ–љ CVD-–Љ–µ—В–Њ–і –Љ–Њ–і–Є—Д–Є—Ж–Є—А–Њ–≤–∞–љ–Є—П –∞—А–Љ–Є—А—Г—О—Й–Є—Е –≤–Њ–ї–Њ–Ї–Њ–љ —Н–ї–µ–Љ–µ–љ—В–Њ–Њ—А–≥–∞–љ–Є—З–µ—Б–Ї–Є-–Љ–Є —Б–Њ–µ–і–Є–љ–µ–љ–Є—П–Љ–Є (–≠–Ю–°). –°–Ґ^–Ю-–Љ–µ—В–Њ–і –Њ–±–µ—Б–њ–µ—З–Є–≤–∞–µ—В –њ–Њ–ї—Г—З–µ–љ–Є–µ –њ–Њ–Ї—А—Л—В–Є–є —Б –Ј–∞–і–∞–љ–љ—Л–Љ–Є —Б–≤–Њ–є—Б—В–≤–∞–Љ–Є –≤ —И–Є—А–Њ–Ї–Њ–Љ –і–Є–∞–њ–∞–Ј–Њ–љ–µ —В–µ–Љ–њ–µ—А–∞—В—Г—А–љ—Л—Е —А–µ–ґ–Є–Љ–Њ–≤ –њ—А–Є –≤—Л—Б–Њ–Ї–Є—Е —Б–Ї–Њ—А–Њ—Б—В—П—Е –Њ—Б–∞–ґ–і–µ–љ–Є—П. –Я—А–Њ—Ж–µ—Б—Б —Н–Ї–Њ–ї–Њ–≥–Є—З–µ—Б–Ї–Є —З–Є—Б—В –Є –ї–µ–≥–Ї–Њ –њ–Њ–і–і–∞–µ—В—Б—П –∞–≤—В–Њ–Љ–∞—В–Є–Ј–∞—Ж–Є–Є. –Ф–∞–љ–љ–∞—П —В–µ—Е–љ–Њ–ї–Њ–≥–Є—П –љ–∞–Є–±–Њ–ї–µ–µ –њ–µ—А—Б–њ–µ–Ї—В–Є–≤–љ–∞ –і–ї—П –Є–Ј–≥–Њ—В–Њ–≤–ї–µ–љ–Є—П –њ–Њ–і—И–Є–њ–љ–Є–Ї–Њ–≤ —Б–Ї–Њ–ї—М–ґ–µ–љ–Є—П –Є–Ј –Ї–Њ–Љ–њ–Њ–Ј–Є—Ж–Є–Њ–љ–љ—Л—Е –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤ –љ–∞ –Њ—Б–љ–Њ–≤–µ —В–µ—А–Љ–Њ–њ–ї–∞—Б—В–Њ–≤, –∞—А–Љ–Є—А–Њ–≤–∞–љ–љ—Л—Е –Є—Б–Ї—Г—Б—Б—В–≤–µ–љ–љ—Л–Љ–Є –љ–µ–Њ—А–≥–∞–љ–Є—З–µ—Б–Ї–Є–Љ–Є –љ–∞–љ–Њ–≤–Њ–ї–Њ–Ї–љ–∞–Љ–Є. –†–∞–Ј—А–∞–±–Њ—В–Ї–∞ –Ї–Њ–Љ–њ–Њ–Ј–Є—Ж–Є–Њ–љ–љ—Л—Е –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤ –њ–Њ–Ј–≤–Њ–ї–Є–ї–∞ –њ—А–Њ–Є–Ј–≤–µ—Б—В–Є –Ј–∞–Љ–µ–љ—Г –њ–Њ–і—И–Є–њ–љ–Є–Ї–Њ–≤ –Ї–∞—З–µ–љ–Є—П –Њ–њ–Њ—А–∞–Љ–Є —Б–Ї–Њ–ї—М–ґ–µ–љ–Є—П –≤ –њ–Њ–≤–Њ—А–Њ—В–љ—Л—Е –Њ–њ–Њ—А–∞—Е –Є –і–Њ–±–Є—В—М—Б—П –Ј–љ–∞—З–Є—В–µ–ї—М–љ–Њ –±–Њ–ї–µ–µ –≤—Л—Б–Њ–Ї–Њ–≥–Њ –Љ–µ–ґ—А–µ–Љ–Њ–љ—В–љ–Њ–≥–Њ —А–µ—Б—Г—А—Б–∞, –њ–Њ —Б—А–∞–≤–љ–µ–љ–Є—О —Б —Б–µ—А–Є–є–љ—Л–Љ–Є –Њ–±—А–∞–Ј—Ж–∞–Љ–Є. –†–∞–Ј–љ–Є—Ж–∞ –≤ —А–µ—Б—Г—А—Б–∞—Е –≤–Њ—Б—Б—В–∞–љ–Њ–≤–ї–µ–љ–љ—Л—Е –Є –Є–Ј–≥–Њ—В–Њ–≤–ї–µ–љ–љ—Л—Е –њ–Њ–і—И–Є–њ–љ–Є–Ї–Њ–≤ –Њ–±—К—П—Б–љ—П–µ—В—Б—П –±–Њ–ї—М—И–µ–є –њ–ї–Њ—Й–∞–і—М—О –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є —В—А–µ–љ–Є—П —Б–Ї–Њ–ї—М–ґ–µ–љ–Є—П, –∞ —В–∞–Ї–ґ–µ –Љ–µ–љ—М—И–µ–є —В–Њ–ї—Й–Є–љ–Њ–є –≤–Ї–ї–∞–і—Л—И–∞ —Г –Є–Ј–≥–Њ—В–Њ–≤–ї–µ–љ–љ—Л—Е –њ–Њ–і—И–Є–њ–љ–Є–Ї–Њ–≤. –Т –њ–Њ—Б–ї–µ–і–љ–Є–µ –≥–Њ–і—Л —Г—Б–њ–µ—И–љ–Њ —А–∞–Ј–≤–Є–≤–∞–µ—В—Б—П —В–µ—Е–љ–Њ–ї–Њ–≥–Є—П –Њ—Б–∞–ґ–і–µ–љ–Є—П –Ї–Њ–Љ–њ–Њ–Ј–Є—Ж–Є–Њ–љ–љ—Л—Е –≥–∞–ї—М–≤–∞–љ–Є—З–µ—Б–Ї–Є—Е –њ–Њ–Ї—А—Л—В–Є–є (–Ъ–У–Я). –Ъ–У–Я –њ–Њ–ї—Г—З–∞—О—В –Є–Ј —Б—Г—Б–њ–µ–љ–Ј–Є–є, –њ—А–µ–і—Б—В–∞–≤–ї—П—О—Й–Є—Е —Б–Њ–±–Њ–є —Н–ї–µ–Ї—В—А–Њ–ї–Є—В —Б –і–Њ–±–∞–≤–Ї–Њ–є –Њ–њ—А–µ–і–µ–ї–µ–љ–љ–Њ–≥–Њ –Ї–Њ–ї–Є—З–µ—Б—В–≤–∞ –і–Є—Б–њ–µ—А—Б–љ–Њ–≥–Њ –њ–Њ—А–Њ—И–Ї–∞. –Я—А–Є –љ–∞–ї–Њ–ґ–µ–љ–Є–Є —Н–ї–µ–Ї—В—А–Є—З–µ—Б–Ї–Њ–≥–Њ —В–Њ–Ї–∞ –љ–∞ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –њ–Њ–Ї—А—Л–≤–∞–µ–Љ–Њ–≥–Њ –Њ–±—А–∞–Ј—Ж–∞ –Њ—Б–∞–ґ–і–∞—О—В—Б—П –Љ–µ—В–∞–ї–ї (–њ–µ—А–≤–∞—П —Д–∞–Ј–∞, –Є–ї–Є –Љ–∞—В—А–Є—Ж–∞) –Є —З–∞—Б—В–Є—Ж—Л –њ–Њ—А–Њ—И–Ї–∞ (–≤—В–Њ—А–∞—П —Д–∞–Ј–∞, –Є–ї–Є —Г–њ—А–Њ—З-–љ–Є—В–µ–ї—М), –Ї–Њ—В–Њ—А—Л–µ –Ј–∞—А–∞—Й–Є–≤–∞—О—В—Б—П –Љ–∞—В—А–Є—Ж–µ–є, –Њ–±—А–∞–Ј—Г—П —Б—В—А—Г–Ї—В—Г—А—Г –њ–Њ–Ї—А—Л—В–Є—П. –Т–Љ–µ—Б—В–µ —Б –Љ–µ—В–∞–ї–ї–Њ–Љ –Є–Ј –≥–∞–ї—М–≤–∞–љ–Є—З–µ—Б–Ї–Њ–є –≤–∞–љ–љ—Л –Њ—Б–∞–ґ–і–∞—О—В—Б—П –і–Є—Б–њ–µ—А—Б–љ—Л–µ —З–∞—Б—В–Є—Ж—Л, –≤–Њ–ї–Њ–Ї–љ–∞ –Є —Г—Б—Л —А–∞–Ј–ї–Є—З–љ—Л—Е –Ї–∞—А–±–Є–і–Њ–≤, –±–Њ—А–Є–і–Њ–≤, –Њ–Ї—Б–Є–і–Њ–≤, —Б—Г–ї—М—Д–Є–і–Њ–≤, –њ–Њ—А–Њ—И–Ї–Њ–≤ –њ–Њ–ї–Є–Љ–µ—А–Њ–≤ –Є —В.–і. –Т–Ї–ї—О—З–µ–љ–Є–µ –і–Є—Б–њ–µ—А—Б–љ—Л—Е –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤ –≤ –Љ–µ—В–∞–ї–ї–Є—З–µ—Б–Ї—Г—О –Љ–∞—В—А–Є—Ж—Г –Ј–љ–∞—З–Є—В–µ–ї—М–љ–Њ –Є–Ј–Љ–µ–љ—П–µ—В —Б–≤–Њ–є—Б—В–≤–∞ –њ–Њ–Ї—А—Л—В–Є–є. –У–∞–ї—М–≤–∞–љ–Є—З–µ—Б–Ї–Є–µ –њ–Њ–Ї—А—Л—В–Є—П —Б –і–Є—Б–њ–µ—А—Б–љ–Њ–є —Д–∞–Ј–Њ–є –Њ–±–ї–∞–і–∞—О—В —Г–љ–Є–Ї–∞–ї—М–љ—Л–Љ–Є —Б–≤–Њ–є—Б—В–≤–∞–Љ–Є –Є –Љ–Њ–≥—Г—В –±—Л—В—М –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞–љ—Л –і–ї—П —А–µ—И–µ–љ–Є—П —А–∞–Ј–љ–Њ–Њ–±—А–∞–Ј–љ—Л—Е –Ј–∞–і–∞—З. –Я—А–µ–і—Б—В–∞–≤–ї—П—О—В –Є–љ—В–µ—А–µ—Б —А–∞–Ј—А–∞–±–Њ—В–Ї–Є –љ–∞ –Њ—Б–љ–Њ–≤–µ –ї–Њ—В–Њ—Б-—Н—Д—Д–µ–Ї—В–∞ –і–ї—П –Њ–±–µ—Б–њ–µ—З–µ–љ–Є—П —Б–∞–Љ–Њ–Њ—З–Є—Б—В–Ї–Є –ї–∞–Ї–Њ–Ї—А–∞—Б–Њ—З–љ—Л—Е –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–µ–є –∞–≤—В–Њ–Љ–Њ–±–Є–ї—П. –Э–µ–Љ–µ—Ж–Ї–∞—П —Д–Є—А–Љ–∞ Duales System Deutschland A G –Њ–і–љ–Њ–є –Є–Ј –њ–µ—А–≤—Л—Е –њ—А–µ–і—Б—В–∞–≤–Є–ї–∞ –љ–∞ –њ—А–Њ—Е–Њ–і–Є–≤—И–µ–є –≤ –У–∞–љ–љ–Њ–≤–µ—А–µ –≤—Б–µ–Љ–Є—А–љ–Њ–є –≤—Л—Б—В–∞–≤–Ї–µ ¬Ђ–≠–Ъ–°–Я–Ю-2000¬ї –љ–Њ–≤—Г—О –Ї—А–∞—Б–Ї—Г –і–ї—П –∞–≤—В–Њ–Љ–Њ–±–Є–ї–µ–є, –Њ–±–ї–∞–і–∞—О—Й—Г—О —Б–∞–Љ–Њ–Њ—З–Є—Й–∞—О—Й–Є–Љ—Б—П —Н—Д—Д–µ–Ї—В–Њ–Љ. –°–Є–ї—М–љ–Њ –Ј–∞–≥—А—П–Ј–љ–µ–љ–љ—Г—О –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В—М –Љ–∞—И–Є–љ—Л –і–Њ—Б—В–∞—В–Њ—З–љ–Њ –њ–Њ–ї–Є—В—М –≤–Њ–і–Њ–є. –Р–Љ–µ—А–Є–Ї–∞–љ—Б–Ї–∞—П —Д–Є—А–Љ–∞ General Motors —В–∞–Ї–ґ–µ –Њ–±—К—П–≤–Є–ї–∞ –Њ –љ–∞–Љ–µ—А–µ–љ–Є–Є –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞—В—М –њ–Њ–і–Њ–±–љ—Л–µ –Љ–∞—В–µ—А–Є–∞–ї—Л –і–ї—П –љ–∞—А—Г–ґ–љ–Њ–є –Њ—В–і–µ–ї–Ї–Є –∞–≤—В–Њ–Љ–Њ–±–Є–ї–µ–є. –Ы–µ–≥–Ї–Њ–≤—Л–µ –∞–≤—В–Њ–Љ–Њ–±–Є–ї–Є Mercedes- Benz —Б –ї–∞–Ї–Њ–Ї—А–∞—Б–Њ—З–љ—Л–Љ –њ–Њ–Ї—А—Л—В–Є–µ–Љ –љ–∞ –Њ—Б–љ–Њ–≤–µ –љ–∞–љ–Њ—В–µ—Е–љ–Њ–ї–Њ–≥–Є–Є –Њ—В–Љ–µ—З–µ–љ—Л –љ–∞–≥—А–∞–і–Њ–є –љ–∞ —Б–њ–µ—Ж–Є–∞–ї–Є–Ј–Є—А–Њ–≤–∞–љ–љ–Њ–є –≤—Л—Б—В–∞–≤–Ї–µ Automechanika –Ї–∞–Ї ¬Ђ—Б–∞–Љ—Л–µ –ї–µ–≥-–Ї–Њ–Љ–Њ—О—Й–Є–µ—Б—П –∞–≤—В–Њ–Љ–Њ–±–Є–ї–Є 2004 –≥–Њ–і–∞¬ї. –Э–Њ–≤—Л–є –њ—А–Њ–Ј—А–∞—З–љ—Л–є –ї–∞–Ї –Њ–±–µ—Б–њ–µ—З–Є–≤–∞–µ—В –≤—Л—Б–Њ–Ї—Г—О –Є –і–ї–Є—В–µ–ї—М–љ—Г—О –њ—А–Њ—З–љ–Њ—Б—В—М –њ–Њ–Ї—А—Л—В–Є—П, –∞ —В–∞–Ї–ґ–µ –Њ–±—А–∞–Ј—Ж–Њ–≤—Г—О —Б–Њ—Е—А–∞–љ–љ–Њ—Б—В—М –Љ–Њ–і–µ–ї–µ–є —Н—В–Є—Е –Љ–∞—И–Є–љ, —З—В–Њ –≤—Л—Б–Њ–Ї–Њ —Ж–µ–љ–Є—В—Б—П –љ–∞ –≤—В–Њ—А–Є—З–љ–Њ–Љ —А—Л–љ–Ї–µ –њ–Њ–і–µ—А–ґ–∞–љ–љ—Л—Е –∞–≤—В–Њ–Љ–Њ–±–Є–ї–µ–є. –Т —Б—В—А—Г–Ї—В—Г—А—Г –љ–Њ–≤–Њ–≥–Њ –њ—А–Њ–Ј—А–∞—З–љ–Њ–≥–Њ –ї–∞–Ї–∞ –≤–Ї–ї—О—З–µ–љ—Л –Љ–Є–Ї—А–Њ—Б–Ї–Њ–њ–Є—З–µ—Б–Ї–Є–µ –Ї–µ—А–∞–Љ–Є—З–µ—Б–Ї–Є–µ —З–∞—Б—В–Є—Ж—Л, —Б–Њ–Ј–і–∞–љ–љ—Л–µ –љ–∞ –Њ—Б–љ–Њ–≤–µ –љ–∞–љ–Њ—В–µ—Е–љ–Њ–ї–Њ–≥–Є–Є, –Ї–Њ—В–Њ—А—Л–µ –≤ –њ—А–Њ—Ж–µ—Б—Б–µ –≤—Л—Б—Г—И–Є–≤–∞–љ–Є—П –≤ –ї–∞–Ї–Њ–Ї—А–∞—Б–Њ—З–љ–Њ–Љ —Ж–µ—Е–µ –Њ—В–≤–µ—А–і–µ–≤–∞—О—В, –Њ–±—А–∞–Ј—Г—П –љ–∞ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є —З—А–µ–Ј–≤—Л—З–∞–є–љ–Њ –њ–ї–Њ—В–љ—Г—О —Б–µ—В—З–∞—В—Г—О —Б—В—А—Г–Ї—В—Г—А—Г. –С–ї–∞–≥–Њ–і–∞—А—П —Н—В–Њ–Љ—Г –≤ —В—А–Є —А–∞–Ј–∞ –њ–Њ–≤—Л—И–∞–µ—В—Б—П –њ—А–Њ—З–љ–Њ—Б—В—М –ї–∞–Ї–∞ –Є –Њ–±–µ—Б–њ–µ—З–Є–≤–∞–µ—В—Б—П –±–Њ–ї–µ–µ –Є–љ—В–µ–љ—Б–Є–≤–љ—Л–є –Є –і–Њ–ї–≥–Њ–≤–µ—З–љ—Л–є –±–ї–µ—Б–Ї –њ–Њ–Ї—А—Л—В–Є—П. –Р–≤—В–Њ–Љ–Њ–±–Є–ї–Є –Љ–∞—А–Ї–Є Mercedes - Benz —Б—В–∞–ї–Є –њ–µ—А–≤—Л–Љ–Є –≤ –Љ–Є—А–µ, –≤ —Б–µ—А–Є–є–љ—Г—О –Ї–Њ–Љ–њ–ї–µ–Ї—В–∞—Ж–Є—О –Ї–Њ—В–Њ—А—Л—Е –≤—Е–Њ–і–Є—В –њ–Њ–Ї—А—Л—В–Є–µ –Є–Ј –њ—А–Њ–Ј—А–∞—З–љ–Њ–≥–Њ –ї–∞–Ї–∞ –љ–∞ –Њ—Б–љ–Њ–≤–µ –љ–∞–љ–Њ—В–µ—Е–љ–Њ–ї–Њ–≥–Є–Є. –Ю–љ–∞ –њ—А–Є–Љ–µ–љ—П–µ—В—Б—П –Ї–∞–Ї –і–ї—П –њ–Њ–Ї—А—Л—В–Є–є —В–Є–њ–∞ ¬Ђ–Љ–µ—В–∞–ї–ї–Є–Ї¬ї, —В–∞–Ї –Є –і–ї—П –Њ–±—А–∞–±–Њ—В–Ї–Є –Њ–±—Л—З–љ—Л—Е –ї–∞–Ї–Њ–Ї—А–∞—Б–Њ—З–љ—Л—Е –њ–Њ–Ї—А—Л—В–Є–є. –£—Б—В–∞–љ–Њ–≤–ї–µ–љ–Њ, —З—В–Њ –≤–Ї–ї—О—З–µ–љ–Є–µ –љ–∞–љ–Њ–∞–ї–Љ–∞–Ј–Њ–≤ –≤ –Љ–µ—В–∞–ї–ї–Є—З–µ—Б–Ї–Њ–µ –њ–Њ–Ї—А—Л—В–Є–µ –≤ –Ї–Њ–ї–Є—З–µ—Б—В–≤–µ –љ–µ –±–Њ–ї–µ–µ 1 –Љ–∞—Б—Б. % –Њ–±–µ—Б–њ–µ—З–Є–≤–∞–µ—В —Н—Д—Д–µ–Ї—В –і–Є—Б–њ–µ—А—Б–љ–Њ–≥–Њ —Г–њ—А–Њ—З–љ–µ–љ–Є—П, –Ї–Њ—В–Њ—А—Л–є –≤—Л—А–∞–ґ–∞–µ—В—Б—П –≤ —Г–Љ–µ–љ—М—И–µ–љ–Є–Є —А–∞–Ј–Љ–µ—А–∞ –Ј–µ—А–љ–∞ —Н–ї–µ–Ї—В—А–Њ–ї–Є—В–Є—З–µ—Б–Ї–Њ–≥–Њ –Љ–µ—В–∞–ї–ї–∞. –§–Є—А–Љ–∞ General Motors –Њ–±—К—П–≤–Є–ї–∞ –Њ –љ–∞–Љ–µ—А–µ–љ–Є–Є –Є—Б–њ–Њ–ї—М–Ј–Њ–≤–∞—В—М —Н—В–Є –Љ–∞—В–µ—А–Є–∞–ї—Л –і–ї—П –љ–∞—А—Г–ґ–љ–Њ–є –Њ—В–і–µ–ї–Ї–Є –∞–≤—В–Њ–Љ–Њ–±–Є–ї–µ–є. –Э–∞–љ–Њ—Б—В—А—Г–Ї—В—Г—А–Є—А–Њ–≤–∞–љ–љ—Л–µ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є –Є–Ј–Љ–µ–љ—П—В —Б—Г—Й–µ—Б—В–≤—Г—О—Й–Є–є –њ–Њ–і—Е–Њ–і –Ї –Њ—З–Є—Б—В–Ї–µ –Є —Г—Е–Њ–і—Г. –Ш–љ—В–µ—А–µ—Б–љ—Л–µ –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ—Б—В–Є –Њ—В–Ї—А—Л–≤–∞—О—В—Б—П –њ—А–Є —Б–Њ—З–µ—В–∞–љ–Є–Є —З–Є—Б—В—П—Й–Є—Е —Б—А–µ–і—Б—В–≤ –Є –љ–∞–љ–Њ—Б—В—А—Г–Ї—В—Г—А. –Ґ–∞–Ї, –Ї–Њ–љ—Ж–µ—А–љ BMW –љ–∞ –±–∞–Ј–µ –љ–∞–љ–Њ–њ–Њ—А–Њ—И–Ї–Њ–≤ —А–∞–Ј—А–∞–±–Њ—В–∞–ї —Б–∞–Љ–Њ–Њ—З–Є—Й–∞—О—Й–Є–µ—Б—П –∞–≤—В–Њ–Љ–Њ–±–Є–ї—М–љ—Л–µ –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В–Є, a AUDI —В–∞–Ї–Є–µ –њ–Њ—А–Њ—И–Ї–Є —Г–ґ–µ –њ—А–Є–Љ–µ–љ—П–µ—В –і–ї—П —Б–Њ–Ј–і–∞–љ–Є—П –њ—А–Њ—З–љ—Л—Е –Ј–µ—А–Ї–∞–ї –Є –Њ—В—А–∞–ґ–∞—В–µ–ї–µ–є, —Б—В–Њ–є–Ї–Є—Е –Ї —Ж–∞—А–∞–њ–Є–љ–∞–Љ. –Т –Ј–∞–Ї–ї—О—З–µ–љ–Є–µ —А–∞–Ј–і–µ–ї–∞ —Б–ї–µ–і—Г–µ—В –Њ—В–Љ–µ—В–Є—В—М, —З—В–Њ —Г–ґ–µ —Б–Њ–Ј–і–∞–љ–Њ –љ–µ—Б–Ї–Њ–ї—М–Ї–Њ –Љ–∞—В–µ—А–Є–∞–ї–Њ–≤, –Ї–Њ—В–Њ—А—Л–µ –њ–Њ–Ј–≤–Њ–ї—П—О—В –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В—М –њ–Њ–Ї—А—Л—В–Є—П, –љ–∞—А—П–і—Г —Б ¬Ђ–≥–Є–і—А–Њ–±–Њ—П–Ј–љ—М—О¬ї –Њ–±–ї–∞–і–∞—О—Й–Є–µ —В–∞–Ї–ґ–µ —Б–≤–Њ–є—Б—В–≤–∞–Љ–Є ¬Ђ–Љ–∞—Б–ї–Њ–±–Њ—П–Ј–љ–Є¬ї. –Ю–љ–Є –љ–µ —Г–≤–ї–∞–ґ–љ—П—О—В—Б—П –љ–Є –≤–Њ–і–Њ–є, –љ–Є –Љ–∞—Б–ї–Њ–Љ –Є, —В–∞–Ї–Є–Љ –Њ–±—А–∞–Ј–Њ–Љ, –Љ–Њ–≥—Г—В –Ї–≤–∞–ї–Є—Д–Є—Ж–Є—А–Њ–≤–∞—В—М—Б—П –Ї–∞–Ї —Г–ї—М—В—А–∞-—Д–Њ–±–љ—Л–µ –Љ–∞—В–µ—А–Є–∞–ї—Л –Є –њ–Њ–Ї—А—Л—В–Є—П. |